Durch die Entwicklung der Öl-, Gas-, Petrochemie- und Energieindustrie haben Prüfgeräte und -konstruktionen aufgrund der Kosten für Bau, Installation, Inbetriebnahme und Wartung in der Öl-, Gas-, Petrochemie- und Energieindustrie heutzutage an Bedeutung gewonnen. Daher wurde die AC-Feldmesstechnik, die eine elektromagnetische Prüfmethode ist, in den letzten Jahren weit verbreitet verwendet, um Oberflächenrisse bei der Inspektion von Offshore- und Offshore-Öl- und Gasplattformen, unter und über Wasser, Drucktanks, Lagertanks zu erkennen und zu messen. Es wurden radioaktive Geräte und Bauwerke mit Farbbeschichtung verwendet. Die Inspektion durch Wechselstromfeldmessung (ACFM) erfordert keine Oberflächenreinigung wie Verfärbung oder Rost und kann auf Beschichtungen oder Umweltverschmutzungen untersucht werden. Daher ist sie als eine der fortschrittlichsten zerstörungsfreien Prüfmethoden bekannt. Es ist bemerkenswert, dass dieses Verfahren aufgrund der Wartung von Geräten bei hohen Temperaturen in der Öl- und Gasindustrie die Möglichkeit einer Inspektion während der Wartung bei hohen Temperaturen bietet.

ACFM ist ein elektromagnetisches Verfahren zur Erkennung und Messung von Oberflächenrissen in metallischen Werkstoffen und erfordert keinen elektrischen Kontakt mit der zu prüfenden Oberfläche und hat daher eine viel höhere Prüfgeschwindigkeit als herkömmliche Verfahren. Diese Methode misst den genauen Wert des Magnetfelds. Liegen hier Änderungen vor, sind das Kriterium für die Erkennung von Rissen darin. Das AFCM-Verfahren ist unempfindlich gegenüber jeglichen Änderungen der magnetischen Permeabilität und des Abstands zum Werkstück und kann daher zur Prüfung von Beschichtungen unterschiedlicher Dicken und Materialien verwendet werden.

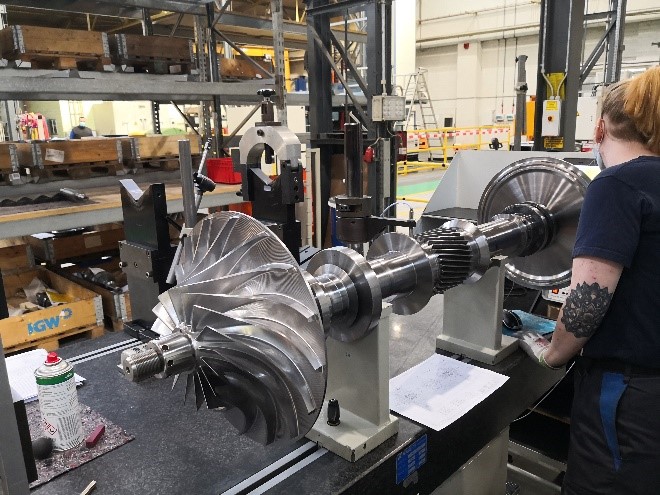

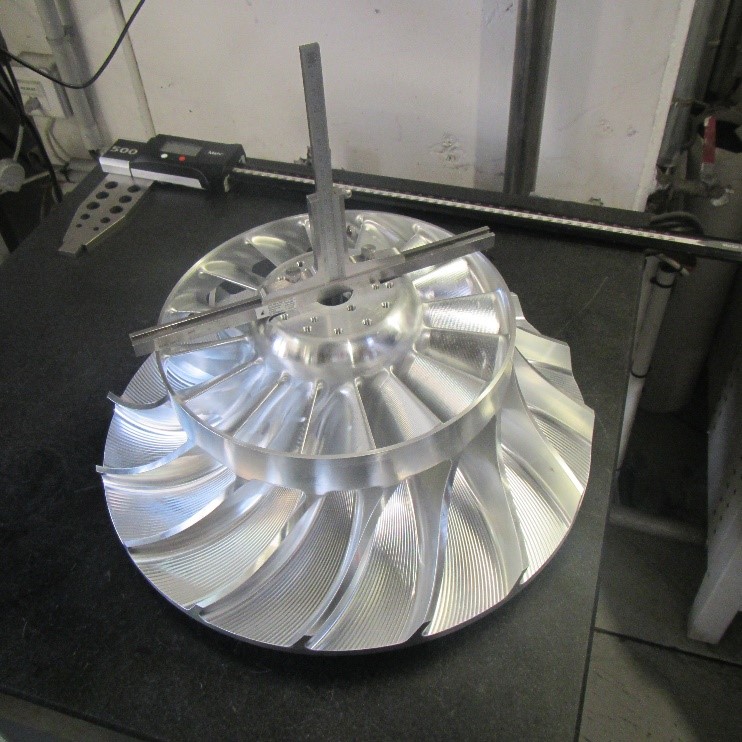

ACFM-Tools wurden sowohl für Oberflächen- als auch für U-Boot-Anwendungen entwickelt. ACFM- Tools hat Manual und automatische Optionen. Das Instrument dieses Verfahrens weist im einfachsten Fall eine Sonde auf, die ein einheitliches Magnetfeld-Induktionssystem und zwei Magnetfeldsensoren umfasst.

Desweiteren gehört ein Laptop zur Analyse und Anzeige von Inspektionsinformationen und -ergebnissen dazu. Beispiele für ACFM-Werkzeuge für die Routineinspektion und die Unterwasserinspektion sind in den folgenden Abbildungen dargestellt.

Vorteile

Die Hauptvorteile der ACFM-Methode gegenüber herkömmlichen Methoden sind:

1- Fähigkeit, Risslänge und -tiefe gleichzeitig zu messen

2- Erkennung und Messung von Fehlern der Beschichtung bis zu einem Dicken von 10 mm und somit Einsparung von Inspektionskosten

3- Kein Kontakt mit der Oberfläche und dem Coplanum

4- Mehr Genauigkeit als herkömmliche Methoden

5- Geeignet für die weitere Prüfung von elektrischen Leitermaterialien

6- Fähigkeit zur Inspektion bei hohen Temperaturen, normalerweise im Bereich von 500-400 ° C

7- Bestimmung der genauen Fehlerstelle bei der Inspektion außergewöhnlich langer Teile durch spezielle Software

8- Permanente Aufzeichnung der Prüfergebnisse

9- In dieser Methode verwendet man die Maschine und so reduziert ihre Abhängigkeit vom Bediener und somit die Inspektionsgeschwindigkeit erhöhen (Der Einsatz dieser Methode erhöht die Inspektionsgeschwindigkeit enorm, da die Maschine unabhängig vom Benutzer verwendet wird.)

10- Erstellen eines Live-Berichts während der Inspektion und Entscheidung über den Produktionsprozess

11- Mangelnde Empfindlichkeit gegenüber Materialänderungen und daher für die Schweißinspektion geeignet

12- Messung der Risstiefe durch theoretische Modelle anstelle der Kalibrierung durch Standardproben und Vermeidung von Problemen wie Magnetflussunterschieden bei Defekten, die in Standardproben mit Rissen und Unterschieden zwischen Standardprobenmaterial und geprüftem Material entstehen

13- Fähigkeit zur Bestimmung der Risstiefe bis zu 25 mm

Einschränkungen / Nachteile

1- Kann nicht für kleine Teile und Abschnitte verwendet werden.

2- Teile der Schweißnaht, die repariert oder entsteint wurden, könnten als defekt deklariert werden.

3- Die Risslänge sollte mehr als 5 bis 10 mm betragen.

4- Das Vorhandensein mehrerer Fehler an einer Stelle verhindert eine genaue Erkennung der Risstiefe.

5- Geringe Empfindlichkeit gegenüber Oberflächenrissen

Die Bedeutung von NDT in Wärmetausch-Rohren

Wärmetausch-Rohre gibt es in der petrochemischen Industrie sehr unterschiedlich in Bezug auf das Material, wie zum Beispiel: Edelstahl, Admiralitätsmessing, Kupfer-Nickel-Legierungen, Hastelloy, Titan, Monel®,

Nickel, Alloy 2205, Eisen-Edelstahl, Kohlenstoffstahl und Kohlenstoff Stahllamellen-Fan-Tubes. Aus diesem Grund gibt es kein einzigartiges zerstörungsfreies Prüfverfahren, mit dem unterschiedliche Rohrtypen geprüft werden können.

Die verfügbaren Inspektionen sind wie folgt:

1- Wirbelstrom

2- Vollständige Sättigung des Wirbelstroms

3- Whirlpool-Feld

4- Magnetischer Feldverlust

5- Ultraschall

6- Laser

Jede dieser Methoden hat ihre eigenen Vorteile und Grenzen, zum Beispiel ist die konventionelle Wirbelstrommethode sehr empfindlich bei der Erkennung von Hohlräumen und Feuchtigkeit.

Außerdem beschränkt sie sich auf nichtmagnetische Materialien.

Ultraschallprüfung bei der Dickenmessung

Die Wand hat eine sehr hohe Genauigkeit, weist jedoch Fehler bei der Erkennung kleiner Fehler wie kleine Löcher oder Risse auf.

(Sichtprüfung)

Das Augeninspektionsverfahren ist auch auf Defekte im Inneren des Rohres beschränkt. Daher ist die Auswahl eines geeigneten zerstörungsfreien Prüfverfahrens der wichtigste Teil bei der Prüfung von Wärmetausch-Rohren.