Was ist eine Kreiselpumpe?

Bevor wir in das Thema (Kreiselpumpeninspektion) einsteigen, machen wir uns ein wenig mit Kreiselpumpen vertraut. Kreiselpumpen werden hauptsächlich zum Umwälzen von Wasser in Kühlschlangen, Kühltürmen von Kompressionskältemaschinen, zur Rückführung von Kondensat zum Kessel und in Zentralheizungssystemen usw.

verwendet. Diese Pumpen werden in verschiedenen Kapazitäten von einer bis zu mehreren tausend Gallonen pro Minute hergestellt. Ihr Kopf ist 2 Fuß (bis zu 0,6 Meter) bis mehrere hundert Fuß groß. Bei diesem Pumpentyp wird Energie durch Zentrifugation auf das Fluid übertragen. Diese Pumpen werden in Bezug auf die Art der Verrohrung und Platzierung im Kreislauf in zwei Typen von Linearpumpen und Bodenpumpen unterteilt.

Arten der Prüfung und Inspektion von Pumpen:

Industrielle Produkte erfordern während der Herstellung und nach der Herstellung alle Arten von Tests und Inspektionen. Bei der Herstellung von Kreiselpumpen gibt es verschiedene Pumpenprüfstationen.

Kreiselpumpeninspektion während der Herstellung:

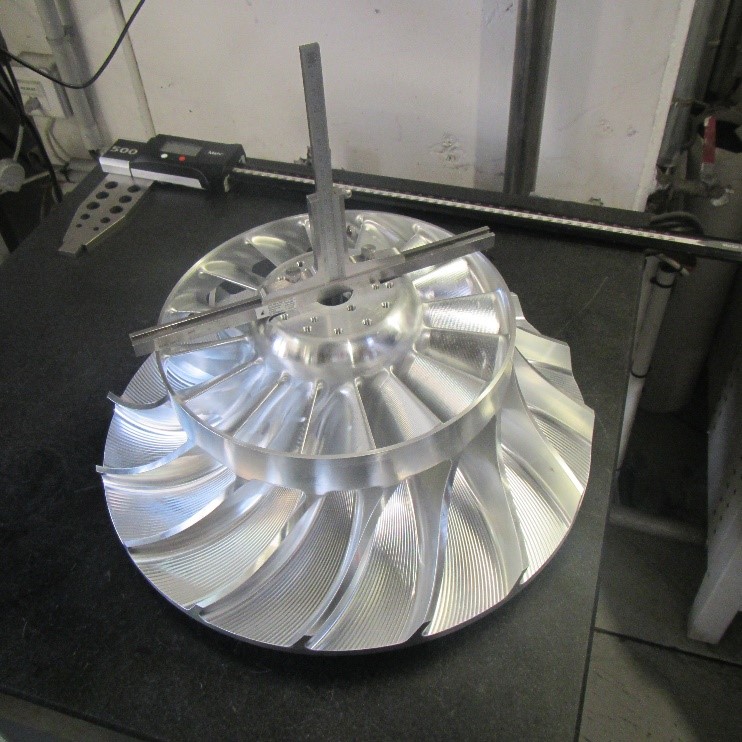

1 – Statische und dynamische Wuchtprüfung des Laufrades:

Bei allen rotierenden Geräten ist der Auswuchttest der grundlegendste Test. Kein rotierendes Gerät kann ordnungsgemäß funktionieren, ohne statische und dynamische Auswuchtvorgänge durchzuführen. Bei der Herstellung von Laufrädern oder Rotoren verursachen Kreiselpumpen zwangsläufig Unwuchten. Unwucht führt zu Lahmheit des Laufrads und erhöhten dynamischen Kräften, zerstörerischen Schwingungen und verkürzter Lagerlebensdauer. Beim statischen Auswuchten wird das Pumpenlaufrad ausgewuchtet, indem es zwischen zwei Schaufeln platziert wird.

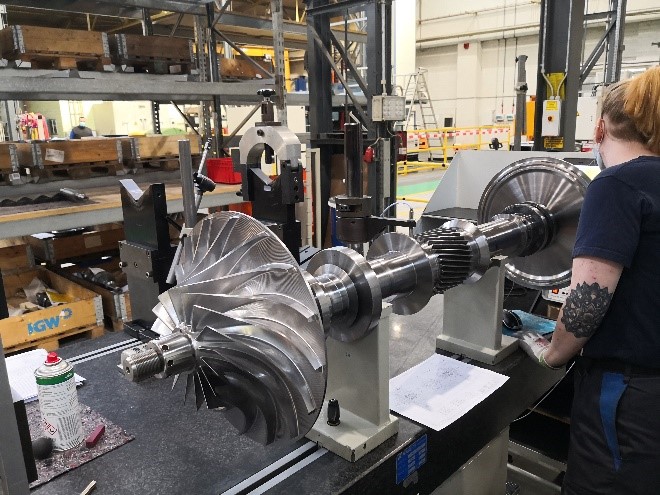

– dynamische Auswuchtvorrichtung:

Beim dynamischen Auswuchten wird das Pumpenlaufrad bei einer bestimmten Drehzahl ausgewuchtet, indem es auf eine spezielle Vorrichtung gelegt wird. Wenn das Pumpenlaufrad statisch ausgewuchtet ist, muss es entgegen der landläufigen Meinung dynamisch ausgewuchtet werden. Und bei der dynamischen Auswuchtung muss das Pumpenlaufrad nicht bei Nenndrehzahl getestet werden. Tatsächlich hängt die dynamische Laufradwuchtung nicht von seiner Drehzahl ab.

– Materialprüfungen:

Die in den Pumpenkomponenten verwendeten Materialien können aus unterschiedlichen Legierungen bestehen. Sie können auch unterschiedliche Herstellungsverfahren aufweisen. Für die in der Pumpe verwendeten Materialien gibt es verschiedene Tests und Prüfungen. Bei der Inspektion von Zentrifugalpumpen besteht der Zweck dieser Inspektionen darin, die Qualität der Materialien sicherzustellen und Schäden aufgrund von Materialfehlern nach der Herstellung zu vermeiden. Wichtige Arten von Materialprüfungen sind:

A- Chemischer Analysetest: Der Zweck dieses Tests besteht darin, die chemische Zusammensetzung von Materialien in Bezug auf den Prozentsatz verschiedener Elemente bei der Herstellung des Teils zu untersuchen. Normalerweise wird eine Probe des Fragments zur chemischen Analyse an Referenzlaboratorien geschickt und die Ergebnisse in Form von Berichtsblättern festgehalten.

B- Mechanische Prüfungen: Zug-, Härte- und Oberflächenglätteprüfungen sind die wichtigsten mechanischen Prüfungen von Werkstoffen. Diese Tests werden, wie auch die chemische Analyse, normalerweise von Referenzlabors durchgeführt und die Ergebnisse werden in den Testblättern festgehalten.

C- Zerstörungsfreie NDT-Prüfungen: Es werden verschiedene zerstörungsfreie Prüfungen durchgeführt, um strukturelle und mikroskopische Defekte zu erkennen. Eine Vielzahl von Eindringprüfungen PT, Ultraschall UT, MT Magnetpartikel, RT-Radiographie können für eine Vielzahl von Guss- oder Schmiedeteilen verwendet werden. Jeder dieser Tests muss unter seinen eigenen Umständen durchgeführt werden, und es ist nicht der Fall, dass an jedem Teil der Pumpe die oben genannten Tests durchgeführt werden müssen.

– Hydrostatischer Test:

Eine der wichtigsten Prüfungen von Pumpendruckkammern ist die hydrostatische Prüfung. Dieser Test wird normalerweise mit sauberem Wasser durchgeführt und die Pumpendruckkammer wird normalerweise 30 Minuten lang mit dem 1,5-fachen des Auslegungsdrucks beaufschlagt. Der Zweck dieser Prüfung besteht darin, sicherzustellen, dass die Hülle dem Auslegungsdruck während des Betriebs unter realen Bedingungen standhält.

– Kontrollen während der Montage:

Inspektionen während der Montage beziehen sich auf eine Reihe von Inspektionen, die darauf abzielen, das Vorspannen von Kompressionsteilen und die Ausrichtung des Satzes von rotierenden Teilen mit festen Teilen zu verhindern. Jeder Hersteller hat normalerweise spezifische Anweisungen für die ordnungsgemäße Montage der Pumpen, die Inspektoren normalerweise überprüfen sollten.

2- Inspektionen nach der Herstellung:

– Leistungstest oder Hydrauliktest:

Die Hauptprüfung der Pumpe, bei der alle Mängel während der Entwurfs-Phase oder Konstruktion auftreten können, ist die Leistungsprüfung. Die Leistungsprüfung ist ein wichtiger Schritt bei der Inspektion von Zentrifugalpumpen. Mit anderen Worten, eine Pumpe wird nicht ohne einen Leistungscheck getestet! Natürlich werden nicht alle Pumpen, die in einer Produktionslinie hergestellt werden, einer Leistungsprüfung unterzogen, aber Stichproben gemacht. Zweck dieser Prüfung ist es, Pumpenleistungskurven zu erhalten sowie Parameter wie Schwingungen, Geräusche oder Temperaturkontrolle von Lagern aufzuzeichnen.

Der Leistungstest wird durchgeführt, wenn die Mindestparameter Durchfluss, Förderhöhe, Stromaufnahme, Spannung, Leistungsaufnahme, externe Lagervibrationen in drei Richtungen, Geräuschpegel und NPSH aufgezeichnet und an fünf Punkten der Leistungskurve aufgezeichnet werden. Bei NPSH können Vertragsgegenstände bei der Durchführung des Tests wirksam werden. Leistungstests werden normalerweise gemäß ISO 9906 durchgeführt.

– Mechanischer Durchlauftest:

Bei diesem Test wird die Pumpe am Arbeitspunkt für 4 Stunden gestartet. Alle Parameter der Leistungsprüfung werden zusammen mit der Lagertemperatur zu Beginn der Prüfung aufgezeichnet. Nach 4 Stunden werden die obigen Parameter erneut gemessen. Die Änderungsrate der oben genannten Parameter sollte normal oder unbedeutend sein. Natürlich sollte die Temperatur der Lager nicht über 45 Grad Celsius steigen. Der Zweck dieser Prüfung besteht darin, die mechanische Leistung der Pumpe nach der Montage sicherzustellen.

– Dicken- und Farbhaftungstest:

Erst nach erfolgreichem Abschluss der oben genannten Prüfungen wird das Gerät gemäß den vorliegenden technischen Spezifikationen lackiert. Lackhaftungstest und Lackdickentest an verschiedenen Stellen des Gerätes sind die Kriterien für eine einwandfreie Beschichtung des Gerätes.