INHALT

Dies ist ein Artikel über den Test des Steuerventils. Im vorherigen Teil dieses Artikels haben wir über die Arten von Regelventilen, verschiedene Teile eines Regelventils, Arbeitsprinzipien sowie Sicht- und Maßprüfungen gesprochen. In diesem Teil des Artikels betrachten wir andere Dinge wie chemische Analysen und Drucktests.

Lesen Sie Inspektion und Prüfung eines Regelventils – Teil 1

5- PMI-Test der chemischen Analyse

Der PMI-Test kann an Schüttrohren, Plattenmaterialien (Druckteile und Anbauteile) und gefertigten Komponenten der Regelventile durchgeführt werden, um die Nennchemie und Materialklassifizierung zu bestimmen. Die Methode der tragbaren Röntgenfluoreszenz (XRF) ist zu verwenden, es sei denn, eine Analyse des Kohlenstoffgehalts ist erforderlich.

Wenn eine Analyse des Kohlenstoffgehalts erforderlich ist, sind die zulässigen Methoden:

- Tragbare optische (Lichtbogen) Emissionsspektrometrie (OES). Nach der PMI-Prüfung ist eine Eindringprüfung des Prüfbereichs durchzuführen..

- Nassmetallurgische Analyse durch Labortests

Die Akzeptanzkriterien für den PMI-Test werden normalerweise gemäß dem geltenden ASTM-Materialcode festgelegt.

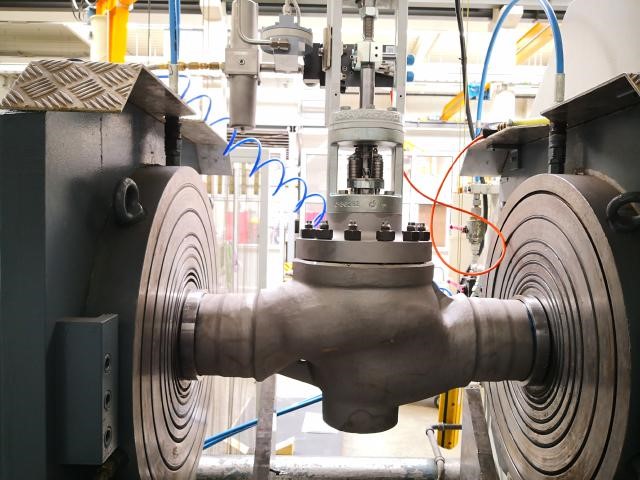

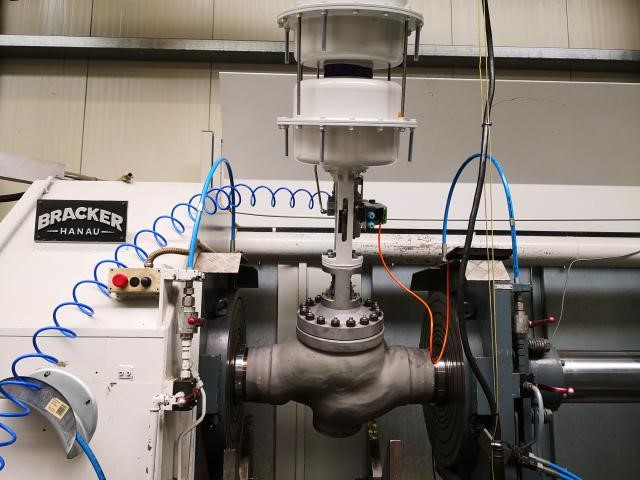

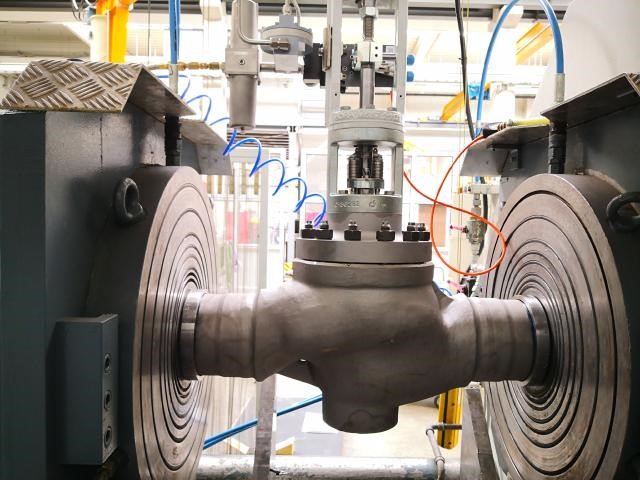

6- Drucktests

Für die ordnungsgemäße Funktion von Regelventilen gibt es einige Prüfungen durchzuführen, die üblicherweise Druckprüfungen (hydrostatische oder Manteldichtheitsprüfungen, Dichtheitsprüfungen von Sitz/Kegel/Packung), Funktions- und Betriebsprüfungen umfassen.

a) Hydrostatischer (Schale/Körper-) Test

Hydrostatische Tests beweisen die strukturelle Integrität und Dichtheit der druckführenden Teile des Ventils. Der hydrostatische Schalentest wird durchgeführt, um die Druckhaltefähigkeit der Schale gegen Innendruck und die Dichtheit der Schale einschließlich der Abdichtung des Antriebs gegen Innendruck zu bestätigen.

Neue Ventile und Ventile, die einen vollständigen Überholungsprozess durchlaufen haben, müssen mit Flüssigkeit beim 1,5-fachen des Nennbetriebsdrucks getestet werden. Vor dem hydrostatischen Körper oder dem sogenannten Shell-Test wird das Ventil in der Regel durch Kippen der Klemme oder durch ein „Vakuum-Füllsystem“ gefüllt. Die Integrität des Körpers wird durch Sichtprüfung und/oder eine Druckabfallmethode nachgewiesen.

Die hydrostatische Prüfung wird meist nach ASME B 16.34 oder MSS-SP61 durchgeführt. Für das Gehäuse wird der Ausgang des Regelventils mit einem Blindflansch geprüft. Das Ventil sollte vollständig geöffnet sein, wenn das Steuerventil entweder NO oder NC ist. Es sollte zum Zeitpunkt des Tests geöffnet sein. Der andere wichtige zu überprüfende Parameter ist, die Baugröße des Regelventils.

Die Gehäuseleistung ist der Gesamtdruck, dem die Gehäuse- und Spindeldichtung standhalten kann, ohne zu lecken,…

- … wenn die Körperleistung 300 psi beträgt.

- Der Wasserdruck, der durch den Einlass des Regelventils austreten sollte, beträgt 300 * 1,5 = 450 psi

- Mit Hilfe der Pumpe erzeugen Sie 450 psi im Steuerventil und mit Hilfe des Hauptmanometers können wir sicherstellen, dass der Druck 450 psi beträgt

- Schließen Sie dann das mechanische Ventil.

- Prüfen Sie, ob durch den Auslass des Regelventils Wasser austritt.

- Wenn keine Leckage vorhanden ist, ist der Körpertest bestanden.

b) Dichtheitsprüfung Stopfen/Sitz/Packung

Der Sitzleckagetest wird durchgeführt, um die Fähigkeit des Sitzes bzw. der Sitze zu bestätigen, die spezifizierte Leckrate zu erfüllen. Sitzleckagetests beweisen die Akzeptanz des Schließmechanismus des Ventils. Sitzleckagetests werden meistens nach ANSI/FCI 70-2 durchgeführt.

- Für den Durchflusstestausgang der Steuerung sollte das Ventil geöffnet sein

- Das Ventil sollte vollständig geschlossen sein

- Das Verfahren ist das gleiche wie bei einem Körpertest

- Beaufschlagen Sie das Ventil mit 450 psi und prüfen Sie auf Leckagen.

- Bei Undichtigkeit, d. h. durch Beschädigung der Innengarnitur, Beschädigung des Sitzrings, Antrieb und Ventilschaft sind nicht richtig verbunden und ausgerichtet.

Die Sitzleckage wird mit Gas oder Flüssigkeit nach den internationalen Prüfnormen geprüft. Der am häufigsten angewandte Prüfstandard ist ANSI/FCI 70-2. Regelventile der Klassen I – IV und VI werden mit Gas geprüft. Klasse V mit Flüssigkeit.

Die Sitzleckage wird ein- oder auslaufseitig durch das digital kalibrierte Durchflussmesssystem gemessen. Die Leckage (angezeigt in ln/min, ln/h, scfh oder Blasen/min) wird automatisch mit der normgerechten zulässigen Leckage verglichen, gefolgt von einem Gut/Schlecht-Signal.

c) Funktions- und Leistungstest

Funktions- und Betriebsprüfungen von Stellventilen werden in der Regel nach IEC 60534-4 und ISA 75.13.01 durchgeführt. Der Zweck dieser Prüfungen besteht darin, zu überprüfen, ob die Armatur ordnungsgemäß montiert ist und ordnungsgemäß funktioniert und den technischen Spezifikationen und den garantierten Anforderungen entspricht.

Zur Überprüfung der Funktion eines Regelventils werden Ventil, i/p-Wandler, Stromgenerator und Instrumentenluftversorgung eingerichtet. Die Instrumentenluftversorgung wird überprüft. Es wird gemäß den Anforderungen des i/p-Wandlers eingestellt. An den i/p-Wandler wird ein 4 mA-Stromsignal angelegt. Bei Anlegen von 20 mA sollten 100 % des Hubs durchgeführt werden. Wenn die Anzeige des Ventilschaftwegs nicht richtig angezeigt wurde, muss eine Kalibrierung durchgeführt werden.

Bewegungsmodus, Stoßtest:

Mit diesem Prüfverfahren wird nachgewiesen, dass der Antrieb über eine ausreichende Kraft zum Öffnen und Schließen des Ventils verfügt. Das Verfahren muss nachweisen, dass keine mechanischen Beschädigungen oder bleibenden Verformungen der Ventilkomponenten auftreten und dass die Zubehörteile ordnungsgemäß funktionieren.

Die Funktionalität der Regelventile wird nach Herstellervorgaben oder spezifischen Prozessgegebenheiten getestet und eingestellt. Das Ventil wird in die Auf-/Zu-Position gefahren, indem der Antrieb und/oder Stellungsregler mit externen Signalen betrieben wird, normalerweise 0 – 21 mA / 0-20 PSI / 0-100 PSI. Spezifische Software für digitale Stellungsregler kann angewendet werden.

Hysteresetest plus Todeszone

Todeszonenprüfung plus Hysterese ist eine statische Messung, die mit einem quasistationären Testsignal abgeschätzt werden kann. Alle Tests werden mit Standard-Diagnoseverfahren für digitale Stellungsregler durchgeführt, wobei die Abschaltungen und die Charakterisierung deaktiviert sind, und der Wegintegrator deaktiviert ist. Dies erfolgt, um Grenzzyklen, Überschwingungen oder andere Transienten zu verhindern, die die Todeszone plus Hystereseschätzung ungültig machen würden.

Der Todeszonen- plus Hysteresetest besteht aus einer Reihe von Schritten, die das Ventil langsam in Öffnungs- und Schließrichtung bewegen. Dieser Test besteht aus zwei Sequenzen. Die erste Sequenz ist ein Einfahrzyklus, der das Ventil durch seine Todeszone bewegt und einen gültigen Startpunkt für die zweite Sequenz festlegt. Daten aus dem Einlaufzyklus werden nicht ausgewertet. Die zweite Sequenz ist der Testzyklus, und Daten aus dieser Sequenz werden verwendet, um Todeszone plus Hysterese abzuschätzen.

Reaktionszeitmessung

Die Reaktionszeit eines Magnetventils ist definiert als die Zeit, die ein Ventil benötigt, um von einer offenen in eine geschlossene Position oder umgekehrt zu gehen. Tatsächlich ist die Ansprechzeit beim Erregen nicht gleich der Ansprechzeit beim Abschalten von Magnetventilen, insbesondere wenn Wechselstrom verwendet wird. Das C.E.T.O.P. (das European Fluid Power Committee) hat ein Standardmessverfahren zur Bestimmung der Ansprechzeit von Magnetventilen definiert. Beachten Sie jedoch, dass viele Armaturenhersteller alternative Definitionen oder Messverfahren verwenden. Beim Öffnen des Ventils ist die Ansprechzeit definiert als die Zeit zwischen der Bestromung des Magneten und dem Erreichen von 90 % des stabilisierten Ausgangsdrucks. Die Ansprechzeit zum Schließen des Ventils ist definiert als die Zeit vom Endregeln des Magneten bis zum Abfall des Drucks auf 10 % des Prüfdrucks. Der Test wird mit Luft bei 6 bar bei 20°C durchgeführt.

Funktionstest von elektrischem Zubehör (wie Magnetventil, Antrieb, Stellungsregler, I/P-Stellungsregler usw.)

Damit die Ventile ordnungsgemäß funktionieren, müssen die elektronische Stellungsregler regelmäßig überprüft werden. Diese Prüfungen müssen jedoch schnell durchgeführt werden, um Ausfallzeiten zu minimieren. Wird eine Kalibrierdrift festgestellt, muss auch der Stellungsregler sofort neu kalibriert werden.

Ein gutes Werkzeug hierfür ist ein Quellenmessgerät oder ein tragbarer Feldtester wie das Fluke 789 Process Meter, mit dem elektronische Stellungsregler getestet und neu kalibriert werden können. Es bietet eine Signalquelle, um einen an den Eingang eines Stellungsreglers angeschlossenen Regler zu simulieren, und kann den Quellenstrom in inkrementellen Schritten kontinuierlich anpassen, sodass Sie die Linearität und Reaktionszeit des Ventils überprüfen können.

Lackierinspektion

Der fertige Lack wird vom Prüfer auf optische Qualität der lackierten Teile auf Farbton, Glanzgrad und Gleichmäßigkeit geprüft und ist frei von Lacksehfehlern wie z.B., Falten, Flecken, Pinsel- oder Walzenspuren oder andere Mängel, die die Qualität der Beschichtung beeinträchtigen können.

Die Gesamttrockenschichtdicke (DFT) des Lacks auf Ventilteilen wie Gehäuse, Flansch und Antrieb wird gemäß Referenzlackiersystem/-spezifikation und Herstellerverfahren und unter Verwendung einer kalibrierten Magnetsonde (z. B. Elcometer) und der gemessenen Werte überprüft mit dem zulässigen Dickenbereich verglichen.

Der Farbton der Lackierung wird gemäß dem im Lacksystem und den Spezifikationen festgelegten RAL-Farbcode kontrolliert und auf seine Richtigkeit überprüft.