EINLEITUNG

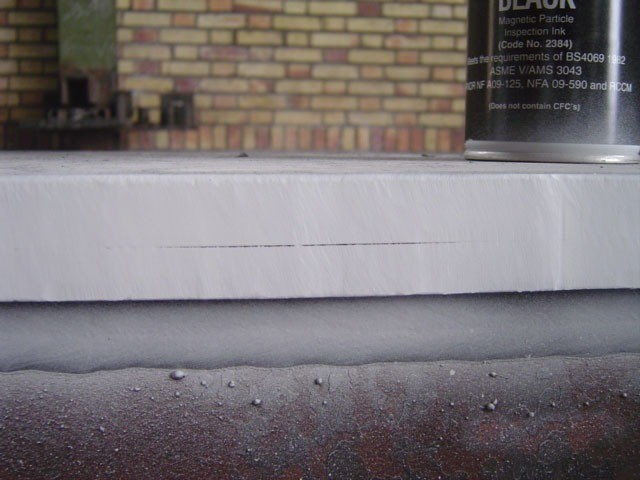

Die Laminierungsprüfung wird durchgeführt, um Fehler an Teilen während des Herstellungsprozesses und nach den Herstellungsvorgängen an flachen Teilen zu bestimmen und zu erkennen. Alle Stähle enthalten nichtmetallische Einschlüsse in unterschiedlicher Menge. Warmgewalzte Stähle können andere innere Unvollkommenheiten wie Porosität, Nähte oder Laminierungen enthalten. Wenn der Stahl in die gewünschte Form für die Fertigung gewalzt wird, werden diese Einschlüsse und Unvollkommenheiten in Walzrichtung gestreckt. Innere Nähte und Risse können „geheilt“ (durch den Walzvorgang zusammengeschweißt) werden, müssen es aber nicht.

Diese Fehler treten wahrscheinlich bei dicken Profilen auf, bei denen die mechanische Verformung der inneren Nähte oder Risse nicht ausreicht, um die Fehler zu „heilen“. Die angegebene Festigkeit dieser Stähle wird immer in Walzrichtung gemessen. Die Festigkeit von gewalzten Stählen in Richtung der Dicke (senkrecht zur Walzrichtung) ist deutlich geringer als die in Walzrichtung erzielte Festigkeit.

Die Kontraktion oder Schrumpfung des aufgetragenen Schweißguts beim Abkühlen führt zu lokalen Dehnungen im Grundwerkstoff. Diese Dehnungen können die Festigkeit des Grundwerkstoffs in Richtung der Dicke übersteigen, was zu Lamellenrissen führt. Schweißnähte, bei denen große Mengen an Schweißzusatzwerkstoff aufgebracht werden müssen, führen zu einer Verschlechterung der Zugeigenschaften des Grundmetalls und tragen zum Lamellenriss bei. Stark eingespannte Verbindungen sind ebenfalls anfällig für Lamellenrisse und sollten mit Vorsicht geschweißt werden.

Bei der Konstruktion von Schweißverbindungen muss die Walzrichtung berücksichtigt werden. Das Schweißen an Bauteilen in Richtung der Dicke ist nach Möglichkeit zu vermeiden. Wo dies unvermeidlich ist, sollte die Verbindung so ausgeführt werden, dass die Möglichkeit von Lamellenrissen infolge des Schweißens verringert wird. Abbildung L- 1 zeigt anfällige Verbindungsdetails.

Das Erkennen von Lamellenrissen kann schwierig sein, da es sich um innere Risse handelt, ähnlich wie bei Wulstrissen. Eckverbindungen und T-Verbindungen sind am anfälligsten für Lamellenrisse, doch können die Fugendetails so verändert werden, dass sie weniger stark aufreißen. Besteht der Verdacht, dass unter der Oberfläche Risse vorhanden sind, sollten zerstörungsfreie Methoden zur Untersuchung des Grundmetalls eingesetzt werden.

Eine Art von Diskontinuität mit Trennung oder Schwäche, die im Allgemeinen parallel zur bearbeiteten Oberfläche eines Metalls ausgerichtet ist. Siehe STANDARDSCHWEISSBEDINGUNGEN. Metallfehler mit Trennungsschwächen sind im Allgemeinen parallel zur Walzrichtung des gefertigten Abschnitts ausgerichtet. Diese Fehler können von länglichen Rohren, Nähten oder Einschlüssen im Metall herrühren, die während der mechanischen Bearbeitung des Metalls in die richtige Richtung gebracht werden.

- Die Prüfung ist in einem Bereich durchzuführen, in dem keine Vorgänge stattfinden, die die ordnungsgemäße Durchführung der Prüfung beeinträchtigen.

- Sofern nichts anderes vorgeschrieben ist, ist die Ultraschallprüfung an einer der beiden Hauptflächen des Blechs durchzuführen.

- Die Oberfläche der Platte muss so sauber und glatt sein, dass der erste Abdruck von der gegenüberliegenden Seite der Platte während der Prüfung mindestens 50 % des vollen Maßstabs beträgt. Dazu können nach Wahl des Herstellers geeignete Mittel zur Entfernung des Maßstabs eingesetzt werden. Lokale raue Oberflächen werden durch Schleifen aufbereitet. Jede spezifizierte Kennzeichnung, die beim Schleifen entfernt wird, muss wiederhergestellt werden, um die richtige Oberflächenglätte zu erreichen.

- Führen Sie die Prüfung mit einer der folgenden Methoden durch: direkter Kontakt, Eintauchen oder Flüssigkeitssäulenkopplung. Verwenden Sie ein geeignetes Kupplungsmittel wie Wasser, lösliches Öl oder Glyzerin. Als Ergebnis der Prüfung nach dieser Methode ist zu erwarten, dass die Oberfläche der Platten Rückstände von Öl oder Rost oder beides aufweist.

- Es wird eine nominale Testfrequenz von 2 ¼ MHz empfohlen. Bei der Prüfung von Blechen mit weniger als 3 kontinuierlichen Gesamtverlusten der Rückseitenreflektion, begleitet von kontinuierlichen Anzeigen in derselben Ebene (innerhalb von 5 % der Blechdicke), die nicht von einem Kreis mit einem Durchmesser von 3 in. [75 mm] oder 1⁄4 in. [20 mm] dick ist, kann eine Frequenz von 5 MHz erforderlich sein. Dicke, Korngröße oder Mikrostruktur des Materials und die Art der Ausrüstung oder des Verfahrens können eine höhere oder niedrigere Prüffrequenz erfordern. Verwenden Sie die Aufnehmer mit ihrer Nennfrequenz. Während der Prüfung sollte ein sauberes, leicht interpretierbares Spurenmuster erzeugt werden.

Beispielhafte Vorgehensweise bei der Laminierungsprüfung

- Reinigen Sie zunächst die Oberfläche der Probe auf ein geeignetes Niveau, damit der Kontakt zwischen der Sonde und ihrer Oberfläche gut hergestellt ist.

- Verwenden Sie ein Impuls-Echo-Ultraschallprüfgerät mit normalen oder T/R-Sonden und einer Frequenz von 1 bis 5 MHz (vorzugsweise 2,25 MHz für die manuelle Methode) und einem Durchmesser von 25 bis 30 mm, um die Laminierungsprüfung durchzuführen.

- Die normale Sonde wird für Dicken über 10 mm und die T/R-Sonde für Dicken zwischen 6 und 10 mm verwendet.

- Die Prüfung sollte auf einer ebenen Fläche durchgeführt werden. Zur Beurteilung der Angaben kann es erforderlich sein, Prüfungen auf zwei miteinander verbundenen Ebenen durchzuführen.

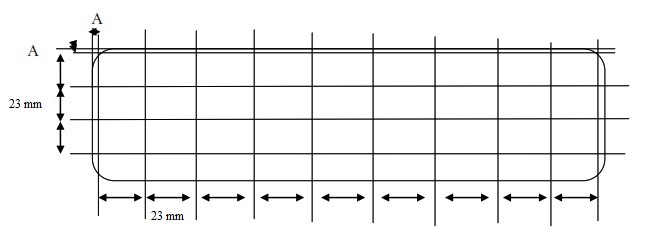

- Zunächst wird die Oberfläche des Blechs gemäß der nachstehenden schematischen Abbildung abgegrenzt. Auf die Linien wird eine geeignete Kupplungsschicht aufgetragen.

- Stellen Sie die Empfindlichkeitsstufe des Geräts so ein, dass der erste Peak, der von der gegenüberliegenden Oberfläche des Blattes erreicht wird, eine Höhe von 80 % des Bildschirms hat.

- Verwenden Sie die 6-dB-Drop-Methode, um die Anzeigen zu bewerten. Nach Erhalt der Markierung sollte die Fehlerstelle bis zu einem Abstand von 23 mm auf jeder Seite gründlich abgetastet werden.

- Die Überlappung zweier benachbarter Abtastlinien muss mindestens 10% betragen.

- Die Kanten mit der Breite A müssen vollständig abgetastet werden (der Wert A ist der nachstehenden Tabelle zu entnehmen). Anschließend ist die Kante der Kante A nach innen auf eine Breite von 23 mm anzulegen.

- Scannen Sie die Längs- und Querlinien vollständig ab. Unstetigkeiten, die dem Peak eine Höhe von mehr als 50 % verleihen, sind zu melden.

| width A (mm) | Plate Thickness (mm) |

|---|---|

| 50 | 6<t<50 |

| 75 | 50≤t<100 |

| 100 | 100≤t<200 |

Akzeptanzkriterien

In diesem Dokument stellt die Stufe C die höchste und die Stufe A die niedrigste Qualitätsstufe dar.

| No. | Stufe | Fehlerbeschreibung | Äquivalent |

|---|---|---|---|

| 1 | A | Jeder Bereich, in dem eine oder mehrere Diskontinuitäten einen kontinuierlichen Gesamtverlust der Rückseitenreflektion hervorrufen, begleitet von kontinuierlichen Anzeichen in derselben Ebene (innerhalb von 5 % der Blechdicke), die nicht von einem Kreis mit einem Durchmesser von 3 in. [75 mm] oder 1/2 der Blechdicke, je nachdem, welcher Wert größer ist, ist unzulässig. | ASTM A578/Grade A |

| 2 | B | Zwei oder mehr Unterbrechungen mit einer Länge von weniger als 75 mm oder 1/2 der Blechdicke (je nachdem, welcher Wert kleiner ist) | ASTM A578/Grade B |

| 3 | C | Jede Art von Unterbrechung, einzeln oder in Gruppen, hat eine Gesamtlänge von mehr als 25 mm | ASTM A578/Grade C |