Kurze Einführung in die Trockengasdichtung und zugehörige Inspektionen

Eines der wichtigsten Bauteile und Komponenten von Zentrifugalkompressoren, die in verschiedenen Industriezweigen wie der Gas-, Öl- und Petrochemie verwendet werden, um recyceltes Gas und Raffinerien als Kondensations- und Wasserstoffkompressoren zu zirkulieren, wird in reaktiven Systemen verwendet. Aufgrund des großen Druckunterschieds – zwischen dem Gas im Inneren des Kompressors und der äußeren Umgebung – können bei einer Störung des Dichtungsvorgangs große Risiken entstehen, so dass das Dichtungssystem absolut sicher sein und eine sehr hohe Zuverlässigkeit aufweisen muss.

Bei Niederdruckkompressoren, die unbedenkliche Gase verdichten, ist unabhängig von Sicherheits- und Umweltfragen auch die Leckage in Bezug auf Energieverbrauch und Lärmbelästigung diskutabel und sollte in jedem Fall sachgerecht eingesetzt werden.

Arten von Dichtungssystemen in Kompressoren

Um die Trockengasdichtung besser zu verstehen, ist es am besten, einen Blick auf ältere Systeme zu werfen, um die Vorteile besser zu verstehen.

Im Allgemeinen gibt es zwei gängige Trocken- und Nassverfahren bei der Kompressorabdichtung, die jeweils in mehrere Kategorien unterteilt sind:

- Nassverfahren: Bei diesem Verfahren wird trotz des Hauptzwecks, nämlich der Abdichtung von gasförmigen Fluiden, ein flüssiges Fluid als Leckabdichtmittel verwendet. Das im Kompressorlager zur Schmierung verwendete Öl ist hierfür die beste Option und wurde schnell im Nassdichtungssystem eingesetzt und hatte viele Stärken.

- Trockenverfahren: Bei diesem Verfahren wird die Trennschicht des Verdichters mit Trenngas oder Prozessgas abgedichtet, so dass eine begrenzte und bestimmte zulässige Leckagemenge zur Kontrolle des Gases im Inneren des Verdichters berücksichtigt wird. Bei diesem Verfahren befindet sich keine Feuchtigkeit im System und auch das Fehlen von Öl sorgt für eine saubere Umgebung und ist frei von flüssigen Kohlenwasserstoffen.

Trockengasdichtung: Diese Dichtungsart, die fortschrittlichste Dichtung ihrer Art, kann Dichtungsarbeiten in Hochdruckkompressoren bis 550 bar mit hoher Zuverlässigkeit ölfrei und unter Verwendung von Grenz- oder Prozessgas durchführen. Geben. Bei diesem System gibt es ein permanentes Leck in der vorhergesagten und kontrollierten Menge, was ein Zeichen für den korrekten Betrieb des Systems ist.

Vorteile von Trockengasdichtungen

Trockengasdichtungen haben neben der Fähigkeit, die meisten Schwachstellen von Ölfluten abzudecken, auch folgende Vorteile:

- Reduzierung der Gleitreibung zwischen Dichtflächen durch Gaspolster

- Kein direkter Kontakt mit Dichtflächen und keine Erosion

- Fehlende Wärmeentwicklung durch Oberflächenreibung

- Reduzierung der Umweltbelastung

- Sie halten der axialen Bewegung des Rotors stand

- Im Gegensatz zu Öldichtungen wirkt sich dieses Problem nicht auf die andere Seite aus, wenn bei einer der Dichtungen ein kleines Problem auftritt.

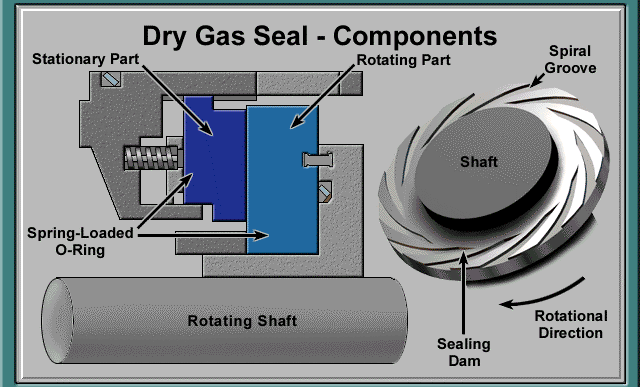

Die Hauptkomponenten von Gasdichtungen sind:

- Schreibwaren Siegelfläche

- Drehsitz

- O-Ring

- Feder

- Konstruktion

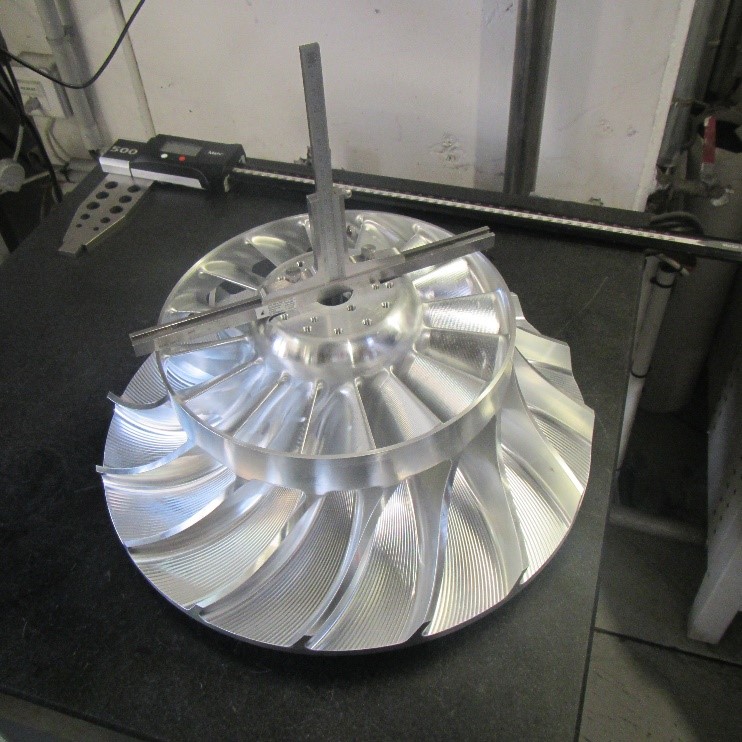

In den obigen Zeilen wurden rutschige Oberflächen erwähnt, was den Hauptunterschied zwischen Gleitringdichtung und Gasdichtung darstellt. Diese Oberflächen sind die gleichen wie Dichtfläche und Sitz, die in Gasdichtungen einander gegenüberliegen. Sie erzeugen die geringste Reibung. Wenn der Kompressor in Betrieb ist, beginnt sich der Sitz entlang der Achse zu drehen und die Gleitfläche wird davor fixiert. Dadurch entstehen Hochdruckpolster in den Bereichen zwischen den beiden rutschigen Oberflächen und der Abstand zwischen ihnen verdoppelt sich.

Da wir nun mit den rutschigen Oberflächen (Seat & Seal Face) vertraut sind, müssen wir wissen, wie diese beiden Teile in ihrem Sitz im Gasdichtungskörper platziert und festgezogen werden. Ja, Sie haben es erraten, diese wichtige Sache passiert mit dem O-Ring. Bei Gasdichtungen (sowie Gleitringdichtungen) sind O-Ringe auch unter ihrem Funktionsnamen Secondary Sealing Element bekannt, denn wenn rutschige Oberflächen als primäres Dichtelement betrachtet werden, sind sie das zweite Dichtelement in O-Ringen.

Federn sind die Komponenten, die den Dichtflächenteil unterstützen, der das System stabil macht und die Aufrechterhaltung des Dichtraums zwischen den rutschigen Oberflächen erleichtert. Obwohl Federn kleine Bauteile sind, spielen sie eine wichtige Rolle im Gasabdichtungssystem und ihre Beschädigung erhöht die Leckage und sogar Brüche von rutschigen Oberflächen.

Der Gasdichtkörper ist als Kartusche ausgeführt und trägt zur Aufrechterhaltung der Abdichtung und seiner einfachen Montage am Kompressor bei, da bei den alten Systemen die Dichtsysteme als separate Komponenten hergestellt und eingebaut wurden, was ein Fehler bei der Montage der einzelnen Komponenten ist. Dies würde zu einer Fehlfunktion der gesamten Baugruppe führen, während die neue Karosserie nahtlos eingebaut würde, was Installationsfehler stark reduziert.

AKTIVITÄT / ART DER TESTS

- Materialkonformität

- Leistungstest (statisch und dynamisch nach API 617 Teil 1 Anhang F)

- Überdrehzahltest von Trockengasdichtungen

- Trenntest / Barriere

- Dichtungen

Rückverfolgbarkeit des Materials

Verstehen von Sperrgasversorgungen zur Trockengasabdichtung

- Primärdichtung

- Primäres Dichtungsgas ist normalerweise gefiltertes Gas von der Verdichterauslassseite, das in die Dichtungskammer (die primäre innere Dichtungskammer) eingespritzt wird.

- Ein Großteil dieses eingespritzten Gases strömt durch das innere Labyrinth auf der Prozessgasseite zum Verdichter zurück.

- Dadurch wird die Vermeidung von Emissionen des Kompressors in die Atmosphäre erreicht.

- Eine kleine Gasmenge strömt durch den dynamisch getrennten Spalt der Dichtungsflächen in die Zwischenkammer zwischen den inneren und äußeren Dichtungen

- Da dieser Hohlraum belüftet ist, wird die Geschwindigkeit (Menge pro Minute) des ausströmenden Gases stromabwärts gemessen.

- Dies ist der Hinweis auf die Leckrate der Dichtung.

- Eine minimale Leckrate wird immer vorhanden sein. Eine Zunahme der Leckrate über die Auslegungsgrenzen hinaus weist auf eine verringerte Dichtungsleistung/-effizienz hin.

- Sekundäre Dichtung (Containment-Dichtung )

- Die sekundäre Dichtung ist eine Reserve-Dichtung, die die Leckage der primären Dichtungskammer abdichtet.

- In diese sekundäre Dichtungskammer wird Stickstoff eingespritzt.

- Die Sekundärdichtung fungiert als Sicherheitsdichtung, um Emissionen in die Atmosphäre im Falle einer übermäßigen Leckage der Primärdichtung zu vermeiden.

- Trenndichtung (Barrieredichtung)

Diese Dichtung arbeitet ebenfalls in Verbindung mit einem Trennlabyrinth, das sich zwischen den Lagergehäusen und den Dichtungskammern befindet.- Das Trenngas ist ebenfalls Stickstoff, der in das Trennlabyrinth eingespritzt wird.

- Der Hauptzweck der Trenngaszufuhr besteht darin, zu verhindern, dass das Öl auf der Lagerseite in die Dichtungskammer gelangt.

- Das Vorhandensein von Öl in der Dichtungskammer führt zu Schäden an den Komponenten der Trockengasdichtung.

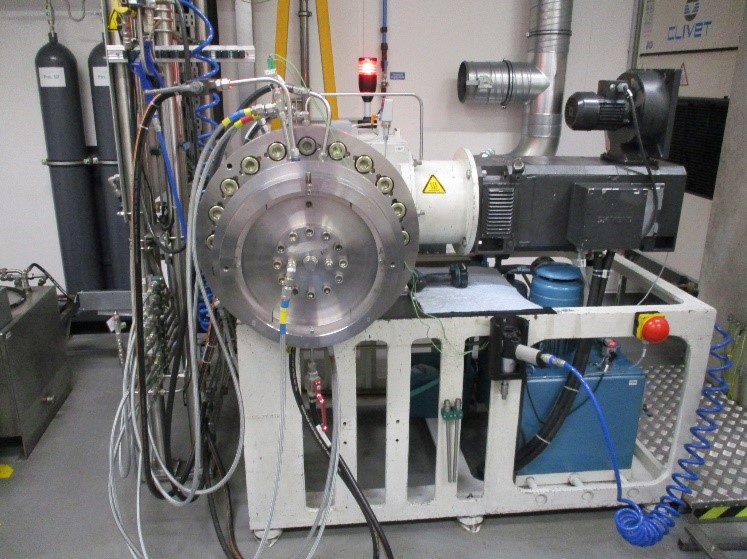

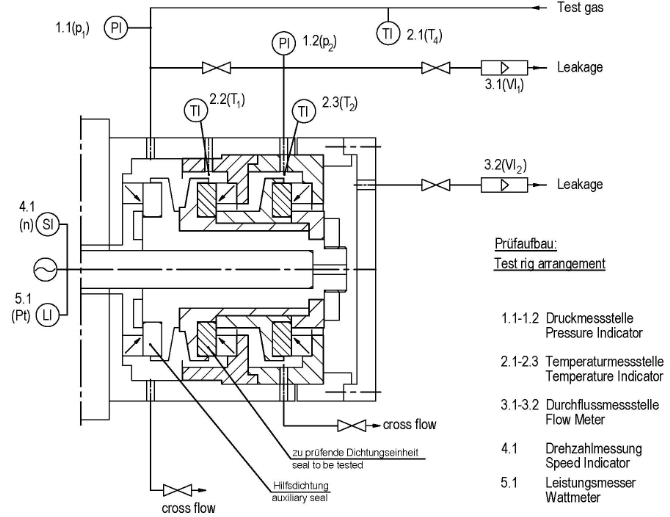

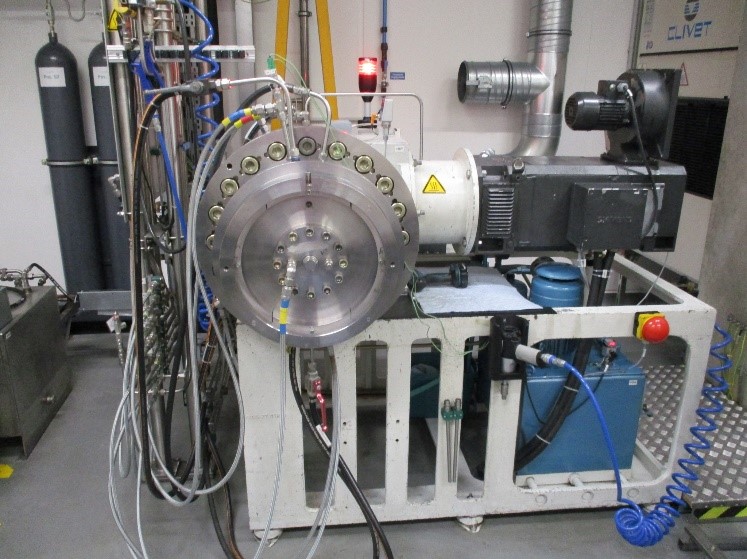

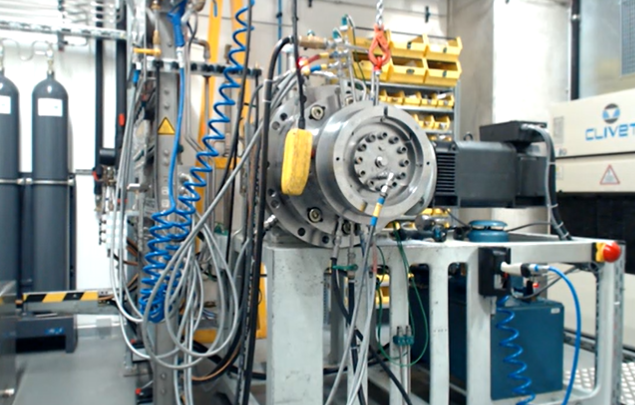

Die Gasdichtungsprüfung wird in einer speziellen Prüfeinrichtung durchgeführt, und beide Gasdichtungen (von gegenüberliegenden Enden des Verdichterrotors) werden gleichzeitig getestet. Die Prüfeinrichtung für Gasdichtheit umfasst typischerweise:

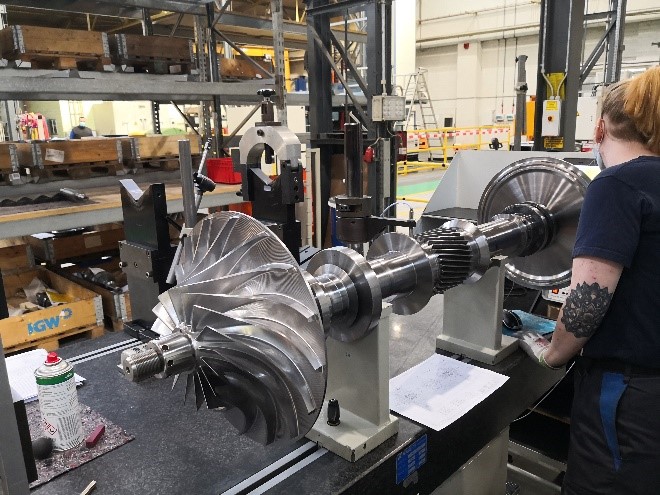

- Elektromotor mit variabler Geschwindigkeit

- Geschwindigkeitserhöhungsgang

- Testfahrzeug (Druckkammer)

- Sperrgasversorgungssystem

- Schalttafel

- Datenerfassungssystem

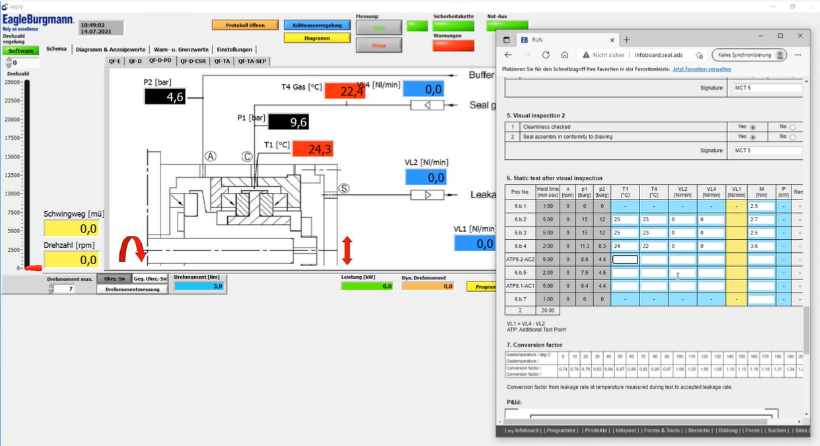

Wie beim Auswuchten können die genauen Prüfverfahren und Abnahmekriterien für Gasdichtungen vom Kompressor Hersteller oder vom Käufer des Kompressors festgelegt werden. Gibt es keine solchen Kundenanforderungen, hat jeder Hersteller von Gasdichtungen seine eigenen Prüfverfahren, Normen und Abnahmekriterien. API617, 8. Ausgabe, Anhang 1F, bietet einen Industriestandard für die Verifizierung von Gasdichtungen und spezifiziert das folgende Prüfverfahren.

Statische Testschritte

- Stellen Sie den primären Sperrgasdruck auf den maximalen spezifizierten statischen Sperrdruck ein.

- Halten Sie diesen Druck mindestens 10 Minuten lang und zeichnen Sie die Daten auf.

- Reduzieren Sie den primären Sperrgasdruck auf 75 % des maximalen spezifizierten statischen Dichtungsdrucks.

- Halten Sie diesen Druck mindestens 10 Minuten lang und zeichnen Sie die Daten auf.

- Kontrollieren der Schritte 3 und 4 bei 50 % und 25 % des maximalen spezifizierten statischen Siegeldrucks wiederholen.

Dynamische Testschritte

- Einrichten des primären Sperrgases bei maximalem spezifiziertem Druck und maximaler Temperatur und der primären Entlüftung bei minimalem spezifiziertem Gegendruck.

- Erhöhen der Drehzahl von Null auf die maximale kontinuierliche Betriebsdrehzahl des Kompressors.

- Behalten Sie diese Geschwindigkeit mindestens 15 Minuten lang bei, oder bis die Leckage der Primärdichtung einen stabilen Zustand erreicht hat, und zeichnen Sie die Daten auf.

- Erhöhen der Geschwindigkeit auf die Auslösedrehzahl des Kompressors.

- Überprüfung der Geschwindigkeit. Halten Sie diese Geschwindigkeit mindestens 15 Minuten lang ein und zeichnen Sie alle fünf Minuten Daten auf.

- Reduzieren Sie die Drehzahl auf die maximale kontinuierliche Betriebsdrehzahl des Kompressors.

- Überprüfung der Geschwindigkeit. Halten Sie diese Geschwindigkeit mindestens 60 Minuten lang ein und zeichnen Sie alle 5 Minuten Daten auf. Die durchschnittliche Leckage der Primärdichtung muss geringer sein als die maximale spezifizierte Leckage der Primärdichtung.

- Erhöhen Sie den Gegendruck der Primärentlüftung auf den angegebenen Höchstwert.

- Prüfen des Primärentlüftungsgegendrucks. Halten Sie diesen Druck mindestens 15 Minuten lang aufrecht und zeichnen Sie die Daten auf.

- Erhöhen Sie den Gegendruck der primären Entlüftung auf den maximalen spezifizierten Sperrgasdruck.

- Überprüfung des Primärentlüftungsgegendrucks. Halten Sie diesen Druck mindestens 15 Minuten lang aufrecht und zeichnen Sie alle 5 Minuten Daten auf.

- Während der Druck aufrechterhalten wird, fahren Sie den Prüfstand bis zum vollständigen Stillstand herunter.

- Starten Sie neu und beschleunigen Sie so schnell wie möglich auf die maximale Betriebsdrehzahl des Verdichters und dann auf die Abschaltdrehzahl des Verdichters.

- Reduzieren Sie die Drehzahl wieder auf die maximale kontinuierliche Betriebsdrehzahl des Kompressors.

- Behalten Sie diese Geschwindigkeit mindestens 5 Minuten lang bei, oder bis die Leckage der Primärdichtung einen stabilen Zustand erreicht hat, und zeichnen Sie die Daten auf.

- Wiederholen Sie die Schritte 12 bis 15.

- Den Dichtungsprüfstand unter Beibehaltung der Gasbedingungen herunterfahren.

- Zeichnen Sie zwei Datensätze unmittelbar nach dem Herunterfahren auf.

Visuelle Inspektion

- Nach Abschluss der dynamischen Prüfung ist die Gasdichtung zu zerlegen und der Zustand der Teile zu beobachten, wobei auf Verschleißmuster oder Materialanhäufungen zu achten ist. Die Optik und das Aussehen der gelieferten Teile sind zu überprüfen, und es sind keine visuellen Mängel festzustellen, und auch die gesamte Marke wurde als neu befunden. Die Sauberkeit muss überprüft werden. Alle Teile müssen mängelfrei sein.

- Dokumentieren Sie den beobachteten Zustand der Gasdichtungskomponenten.

Statische Testüberprüfung

- Bauen Sie die Gasdichtung wieder zusammen.

- Wiederholen Sie das statische Testverfahren.

Prüfbericht

Dem Verkäufer muss ein ausführlicher Prüfbericht ausgestellt werden. In diesem Bericht müssen Testlaufparameter wie Zeit, Geschwindigkeit und Leckraten dokumentiert werden.