EINLEITUNG

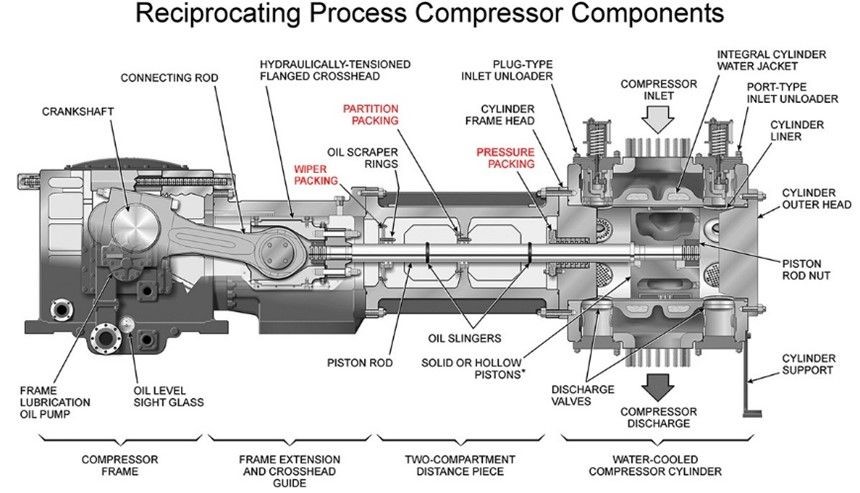

Kolbenkompressoren sind heute die Mutter aller Kompressoren. Sie funktionieren sehr ähnlich wie die Brennkammern von Autos; mit dem Unterschied, dass im Moment der Kompression des Fluids kein Funke und keine Explosion mehr auftritt und das komprimierte Gas vom Auslassventil nach außen geleitet werden muss. Kolbenkompressoren können in separaten Abschnitten untersucht und geprüft werden. Die Kompression in einem Kolbenkompressor erfolgt durch Hin- und Herbewegen der Kolben im Zylinder.

Die Anzahl dieser Kolben bestimmt die Leistung des Kompressors und erhöht diese. Die Hin- und Herbewegung der Kolben ist linear. Aber die treibende Kraft hinter dieser linearen Bewegung ist eine Kurbelwelle, die sich dreht. Die Kurbelwelle wird vom Motor des Gerätes bewegt und durchläuft eine kreisförmige Bewegung hintereinander. Andererseits ist jeder Kolben mit Hilfe von Pleueln mit der Kurbelwelle verbunden. Auf diese Weise wird die Drehbewegung der Kurbelwelle in eine lineare und hin- und hergehende Bewegung der Kolben umgewandelt und so kommt es zu Saug-, Kompressions- und Ausstoßvorgängen.

Der Zweck von Kompressoren besteht darin, Luft und andere Gase von Ort zu Ort zu transportieren. Gase sind im Gegensatz zu Flüssigkeiten kompressibel und erfordern Kompressionsvorrichtungen, die, obwohl sie Pumpen ähnlich sind, etwas anders funktionieren. Kompressoren, Gebläse und Ventilatoren sind solche Kompressionsvorrichtungen.

- Kompressoren bewegen Luft oder Gas in höheren Differenzdruckbereichen von 35 psi bis in Extremfällen bis zu 6B5.000 psi.

- Gebläse bewegen große Mengen an Luft oder Gas mit Drücken von bis zu 50 Pfund pro Quadratzoll.

- Fans bewegen Luft oder Gas mit ausreichendem Druck, um statische Kräfte zu überwinden. Die Austrittsdrücke reichen von einigen Zoll Wasser bis etwa 1 / Pfund pro Quadratzoll.

Anwendungsbereich:

Diese Anleitung führt die Inspektoren durch alle notwendigen Schritte in der Produktion der Kolbenkompressoren, einschließlich Materialprüfung, hydrostatische Prüfung des Gehäuses, Leistungsprüfung, mechanischer Lauftest, Endkontrolle.

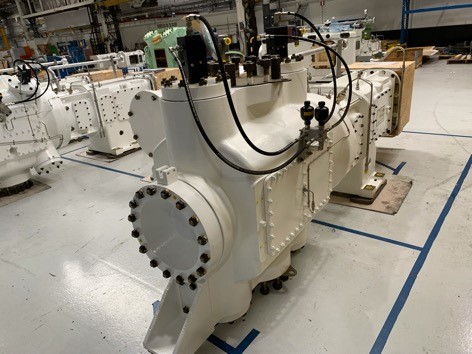

Im Allgemeinen können Kolbenkompressorkomponenten in drei Kategorien unterteilt werden: feste Komponenten, bewegliche Komponenten und Peripheriegeräte.

Stationäre Komponenten eines Kolbenkompressors

- Zylinder

- Ventil

- Kurbelwellengehäuse

- Kolbenring

- Lager

- Verpackung

- Stopfbüchse

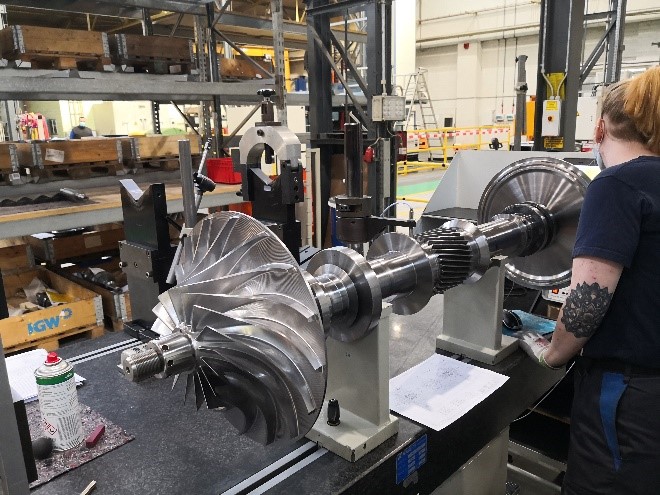

Bewegliche Komponenten

- Kolben

- Kolbenstange

- Pleuelstange

- Kreuzkopf

- Schwungrad

- Kurbelwelle

Hilfskomponenten eines Kolbenkompressors

- Treiber

- Getriebe

- Kühler

- Pulsationsdämpfer

- Recyclingventil

Erforderliche Dokumente zur Überprüfung:

Die Liste der Unterlagen wird in der Regel in der Vorbesprechung vereinbart, die mehrere Wochen vor dem eigentlichen Beginn der Inspektionsarbeiten stattfindet.

- Bestellung oder Vertrag

- Qualitätsplan des Anbieters

- WPS & PQR

- Schweißverfahren

- ZfP-Verfahren

- WQT-Qualifizierungsberichte

- Hydrostatische Verfahren

- Leistungsverfahren

- Lackierverfahren

- Kalibrierzertifikat von Gebrauchtgeräten

- Analyse der Wasserqualität

- Verpackungs- und Versandverfahren

Fertigungsinspektion

Gießen (Materialprüfung)

Die erste eigentliche Inspektionsarbeit beim Hubkolbenverdichter ist die Rohstoffinspektion sowie die Überprüfung von 3.1 Materialzertifikaten wie Chemische Analyse, Wärmebehandlung, Spannungsabbau oder mechanischen Eigenschaften.

- NTE: MT, UT & VT

- Ölweißtest (Lecktest unterer Rahmen)

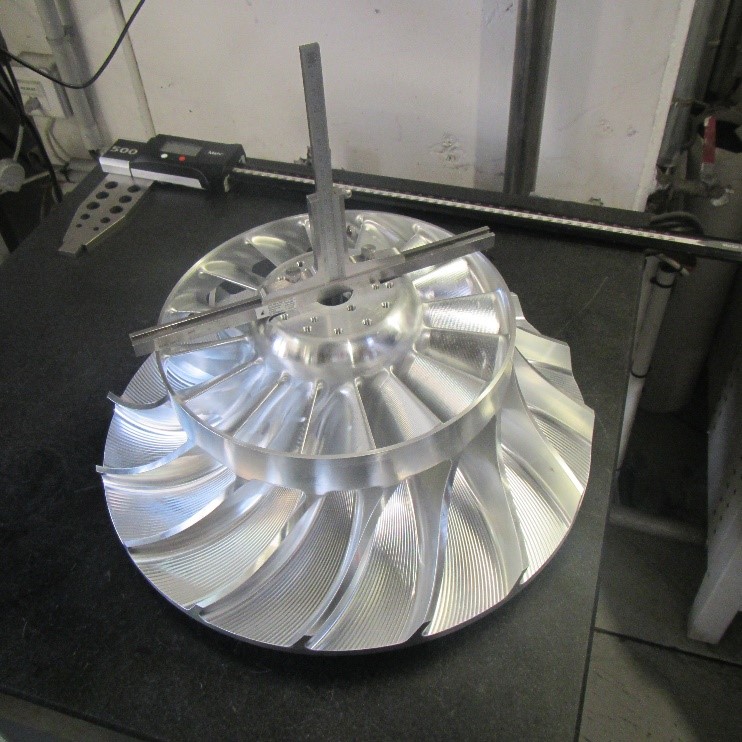

Bearbeitung

- Spannungsarmglühen nach der Vorbearbeitung und vor der Endbearbeitung

- NTE: MT, UT & VT

- Abschließende Sichtprüfung und Maßkontrolle.

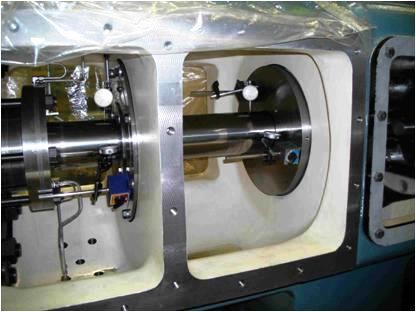

Kolbenstange im Test

Der Kolbenverdichter-Bar-Over-Test umfasst Messungen des Kolbenendspiels und die Messung des vertikalen und horizontalen Schlags der Kolbenstange.

Mechanischer Lauftest

Der mechanische Lauftest wird am Kompressor vier Stunden lang durchgeführt. Während des mechanischen Lauftests werden Drehzahl, Öldifferenzdruck über dem Filter, Öltemperatur Nachkühler, Ölfluss zum Verdichtersammler und Temperatur der Stopfbuchse aufgezeichnet.

- Die Drehzahl des Kompressors ist alle 30 Minuten mit dem Drehzahlmesser zu messen. Der Messwert ist ein Durchschnittswert der, vom Drehzahlmesser angezeigten, Werte. Die Rotationsgeschwindigkeit liegt innerhalb von +5% der spezifizierten Rotationsgeschwindigkeit.

- Die Temperatur des zugeführten Öls und die Temperatur des abgelassenen Öls des Kurbelgehäuses sind alle 30 Minuten mit den Temperaturmessern in der Schmieröleinheit zu messen. Die Temperatur des zugeführten Öls und die Temperatur des abgegebenen Öls sollten 65 °C nicht überschreiten.

- Der zugeführte Öldruck zum Kurbelgehäuse (Lager) und der Förderöldruck der Schmierölpumpe sind alle 30 Minuten mit Manometern in der Schmieröleinheit zu messen. Der Messwert des Lagerversorgungsdrucks liegt innerhalb des im Datenblatt angegebenen Drucks.

- Die Kurbelgehäuseschwingung wird in Echtzeit in X- und Y-Achse gemessen. Die Zylindervibration wird in X-, Y- und Z-Achsen (horizontal, vertikal und axial) gemessen. Die gemessenen Werte sind anhand der Akzeptanzkriterien nach API 618 oder des zugelassenen Prüfverfahrens zu verifizieren.

- Der Geräuschpegel ist bei Nenndrehzahl zu messen. Die Messung erfolgt in einer Höhe von ca. 1,5 m über dem Boden und ca. 1 m vom Kompressor entfernt.

Helium/Stickstoff-Leckagetest

Als Prüfmedium sind Flaschen mit 5 % Helium und 95 % Stickstoff gefüllt. Der Helium-/Stickstoff-Lecktest jedes Zylinders, Zylinderkopfdeckels und Ventildeckels wird gleichzeitig und unter Druck gemäß dem mechanischen Lauftestverfahren durchgeführt.

Flaschen werden bis zum Prüfdruck unter Druck gesetzt und in das Wasser eingetaucht. Die Haltezeit von 1 Stunde wird gemäß dem mechanischen Lauftestverfahren berücksichtigt. Der Druck wird während des Tests überwacht. Der Prüfdruck ist während der Prüfzeit stabil. Während des Tests werden keine Undichtigkeiten, Druckverluste, Blasenbildung, Beschädigungen und Verformungen beobachtet. Die druckhaltenden Teile des Zylinders werden nach der Prüfung drucklos gemacht.

Leistungstest

Die Prüfung der aerodynamischen Leistung von Kolbenkompressoren ist keine Routineprüfung bei der Prüfung von Kolbenkompressoren und wird in API 618 als optionale Prüfung identifiziert. Wenn der Leistungstest eine Bestellanforderung war, wird er basierend auf ISO 1217 und mit im geschlossenen Kreislauf installierten Flaschenventilen durchgeführt.

Der Wirkungsgrad darf den angegebenen Wert nicht unterschreiten. Auch die Leistungsaufnahme darf nicht mehr als 3% des Nennwertes betragen.

Nach dem Lauftest: Teile, die zur Kontrolle demontiert werden

Unmittelbar nach der Prüfung werden die Temperaturen von Hauptlagern, Pleuellagern, Kreuzkopflagern und Kolbenstangen gemessen und die Werte müssen den Abnahmekriterien der mechanischen Laufprüfung entsprechen.

Abschließende Inspektionen umfassen Sicht- und Maßkontrolle

Nach der mechanischen Laufprüfung wird eine Zylinderbaugruppe des Kompressors demontiert und folgende Punkte sind zu kontrollieren. Die Sichtprüfung von ausgebauten Teilen des Kompressors darf keine Verformungen, Kratzer und Beschädigungen an Hauptlager, Kurbelzapfenlager, Kreuzkopfbolzenlager, Zylinderlaufbuchse, Kolben und Kolbenstange aufweisen. Hauptabmessungen müssen gemäß den Zeichnungen übereinstimmen.

Die folgenden Komponenten werden von Job Equipment verwendet

- Kompressor Haupteinheit

- Schmieröleinheit

Folgende Komponenten werden aus dem Prüfstand verwendet

- Motor

- Druckanzeige

- Temperaturanzeige

Die folgenden Komponenten werden im Test nicht verwendet

- Saug-/Druckventile

- Stoßtrommel

- Gasleitungen

- Trommel-/Rohrunterstützung

- Instrument

Tätigkeit: Prüfung des separaten Schmierölsystems

- Vollständigkeitsprüfung

- Spülen

- Lauftest

- Endkontrolle (Endgültige Sicht- und Maßkontrolle)

Endkontrolle beinhaltet Typenschildkontrolle und Lackkontrolle

- Der Prüfer hat den Inhalt gemäß den genehmigten Zeichnungen und Spezifikationen zu prüfen und gemäß der Zeichnung und Spezifikationen zu stempeln.

- Der Inspektor muss die Oberfläche für die Lackierung auf DFT und Oberflächenvorbereitung und Ral-Code und Haftungsprüfung nach Spezifikation prüfen.