INHALT

In diesem Artikel geht es hauptsächlich um „Farbprüfungen“, die auf Industrieprodukte einschließlich der gängigen Methoden unter Anwesenheit der Fremdüberwachung angewendet werden sollen.

„Lackinspektion – Teil1“ können Sie hier lesen

Lackprüfung-Einführung

Im vorherigen Artikel wurden einige allgemeine Anforderungen beschrieben, die an die Farbe gestellt werden, um deren Qualität zu gewährleisten. Im aktuellen Artikel werden einige zusätzliche häufige Tests erwähnt. Je nach Einsatzbereich des Geräts, den korrosiven Stoffen, mit denen das Gerät in Berührung kommt, der Betriebstemperatur und anderen Parametern können einige Tests durchgeführt werden. Das Prüfverfahren legt diese Tests fest, und der Kunde wird über diese Tests informiert. Darüber hinaus kann der Kunde einige zusätzliche Prüfungen verlangen, um weitere Informationen zu erhalten. Die unabhängige Prüfstelle „TPIA“ erbringt die diesbezüglichen Prüfdienstleistungen. Die Inspektion wird auf der Grundlage der genehmigten Referenzdokumente durchgeführt, indem die „Lackprüfung“ bezeugt wird, und der Inspektionsbericht beschreibt zusammen mit den Prüfberichten die Qualität des Lacks einschließlich der gemessenen obligatorischen Parameter.

1- Was ist der Zweck des „Haftungstests“

Diese Prüfung wird auf die getrocknete Beschichtung durchgeführt, um sicherzustellen, ob der Lack richtig auf dem Untergrund haftet oder nicht. Es gibt einige Arten von Haftungsprüfungen, die auf der Grundlage der einschlägigen Norm und technischen Spezifikation im Prüfverfahren festlegen, welches Prüfverfahren anzuwenden ist.

1-1- CrossCut-Methode A: „X-Cut“

Dieser Verfahren wird normalerweise bei einer Beschichtungsdicke von über 125 µm (5 mils) durchgeführt. Dieser Test wird im Allgemeinen auf Stahl angewendet, kann jedoch auch auf weicheren Materialien wie Holz oder Gips durchgeführt werden. Durch eine Schneidevorrichtung, z.B. Rasierklinge, Messer etc. mit einer bestimmten Länge und einem bestimmten Winkel sollte die Schnitttiefe so tief sein, dass das Grundmaterial sichtbar ist, ansonsten sollte ein weiterer „X-Schnitt“ gemacht werden. Die zerkratzte Oberfläche wird mit einer Bürste gereinigt und im nächsten Schritt wird ein Stück spezielles Klebeband auf den X-Schnitt geklebt. Nachdem das Klebeband abgezogen und ordnungsgemäß auf der Oberfläche angebracht wurde, wird es von Hand entfernt. Schließlich sollte die Beobachtung anhand der im Prüfverfahren festgelegten Norm bewertet werden. Als wichtige gemeinsame Norm könnte ASTM D3359 genannt werden.

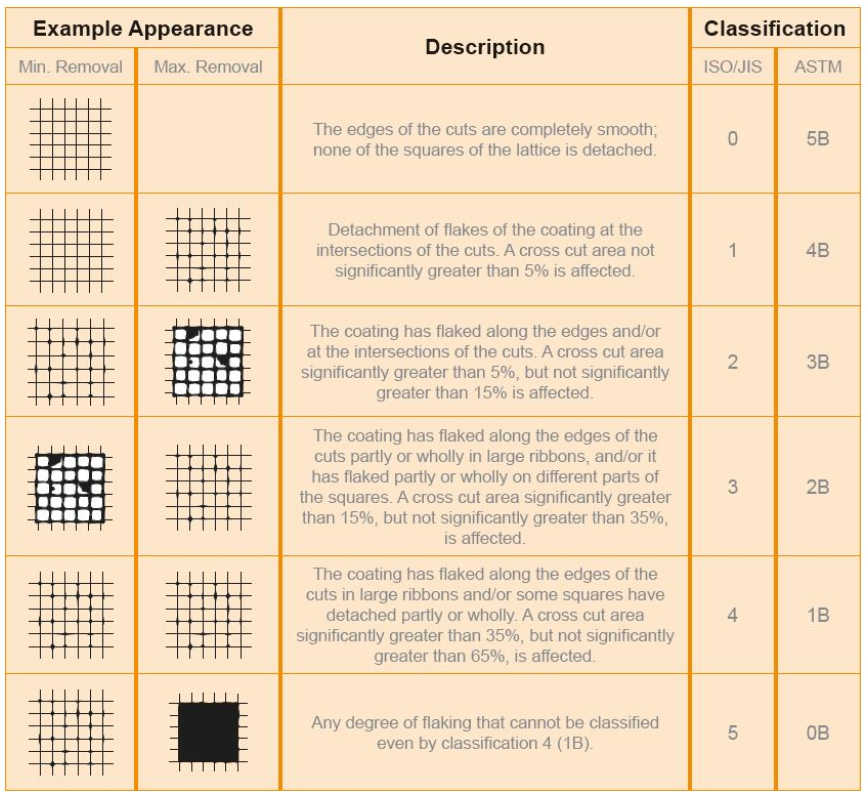

1-2- Cross-Cut-Methode B: „Cross Hatch-Methode“

Dieser Prüfung wird normalerweise bei einer Beschichtungsdicke von weniger als 125 µm (5 mils) durchgeführt. Dieser Test wird in der Regel auf Stahl angewendet, kann jedoch auch auf weicheren Materialien wie Holz oder Gips durchgeführt werden. Die Beschichtung wird mit einem Kreuzschraffur-Messer mit einer bestimmten Länge und einem 90°-Winkel eingeschnitten; die Anzahl der Klingen wurde in der Bezugsnorm angegeben. Die Schnitttiefe sollte tief sein, damit das Grundmaterial sichtbar ist, ansonsten sollte eine weitere Kreuzschraffur angefertigt werden. Die zerkratzte Oberfläche wird mit einer Bürste gereinigt und im nächsten Schritt wird ein Stück spezielles Klebeband auf die vorbereitete Oberfläche geklebt und nachdem das Klebeband ordnungsgemäß abgezogen und auf der Oberfläche angebracht wurde, wird das Klebeband von Hand entfernt. Schließlich sollte die Beobachtung gegen den spezifizierten Standard im Testverfahren bewertet werden. Als wichtiger gemeinsamer Standard könnte ASTM D3359 genannt werden.

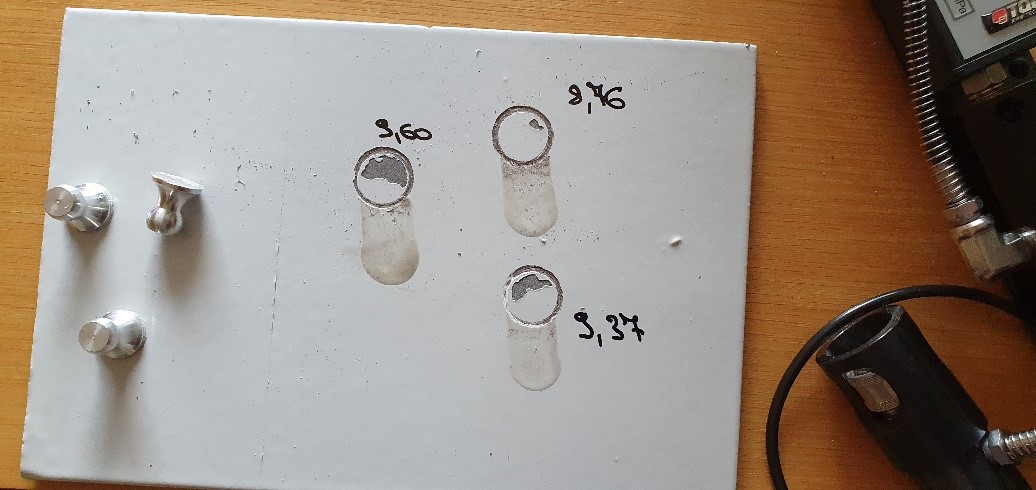

1-3- Lackprüfung- Abziehtest

Der Abziehtest wird mit einer sogenannten „Dolly“-Ladevorrichtung durchgeführt, die auf die getrocknete und gereinigte lackierte Oberfläche geklebt wird. Feuchtigkeit und Temperatur sollten gemessen und mit dem Standard verglichen werden, da diese die Testergebnisse beeinflussen können. Dann wird ein Abzieh-Haftprüfgerät angewendet, um die Zugkraft auf den Dolly aufzubringen. Durch Erhöhung der Kraft wird die Zugfestigkeit überwacht und gemessen, bis ein Teil der Farbe, der am Dolly haftet, abgezogen wird. Mit dieser Methode konnte die maximale Zugfestigkeit der Beschichtung gemessen und mit der Akzeptanzgrenze verglichen werden. ASTM D 4541 und BS EN ISO 4624 sind zwei gängige Standards für den Abziehtest.

Beobachtungen zusammen mit den Prüfberichten, in denen die Einhaltung der Vorschriften oder etwaige Nichtkonformitäten aufgeführt sind, um die erforderlichen Maßnahmen zur Erreichung akzeptabler Ergebnisse festzulegen.