INHALT

In diesem Artikel geht es hauptsächlich um die „Flanschinspektion“ und die Anforderungen, die bei der Produktion auf der Grundlage der Bezugsnorm oder der vom Kunden bestellten, technischen Spezifikation berücksichtigt werden sollten.

Flanschinspektion – Einführung

Flansche oder speziell „Rohrflansche“ werden in der Öl- und Gasindustrie, der Petrochemie, in Kraftwerken, Wasserversorgungssystemen, in der Lebensmittelindustrie usw. eingesetzt. Basierend auf der Verwendung, den Konstruktionsparametern und dem verwendeten Material wurden verschiedene internationale, amerikanische, europäische, usw. Normen herausgegeben, um die vorgeschriebenen Parameter zu kontrollieren und die Anforderungen während der Produktion zu erfüllen.

Die unabhängige Prüfstelle „TPIA“ kontrolliert diese Punkte durch Inspektion und Überwachung der erforderlichen Tests und meldet die Beobachtungen anhand des Inspektions- und Testplans „ITP“ oder des Qualitätskontrollplans „QCP“ und der entsprechenden Abnahmekriterien an den Kunden.

1. Identitätsprüfung bei der Flanschprüfung

Zunächst sollten die Flansche anhand der Bestellung, der Stückliste usw. geprüft werden, um festzustellen, ob die angebotenen Artikel mit den geforderten zu prüfenden Artikeln übereinstimmen oder nicht. Der Prüfer kontrolliert die Identifikationsnummer der Artikel.

2. Materialprüfung

2.1. Materialprüfzeugnisse:

Der technische Prüfer kontrolliert die Qualitätszertifikate des für die Herstellung des Flansches verwendeten Materials. Die chemischen Anforderungen, die Zusammensetzung und die mechanischen Eigenschaften sollten mit den im ITP/QCP oder im Datenblatt als genehmigtes Dokument angegebenen Standards übereinstimmen. Im Rahmen der Flanschinspektion sollten die Materialprüfzeugnisse von einem unabhängigen Vertreter geprüft und abgestempelt werden.

Darüber hinaus kann der Prüfer auf Wunsch des Kunden bei der Entnahme von Proben aus dem Material und bei mechanischen Prüfungen wie Härteprüfung, Zugversuch, Schlag- oder Biegeversuch usw. anwesend sein.

Einige Beispiele für Materialqualitäten sind unten aufgeführt:

- ASTM A182 wird für geschmiedete oder gewalzte Rohrflansche aus legiertem und rostfreiem Stahl, geschmiedete Fittings sowie Ventile und Teile für Hochtemperaturanwendungen verwendet.

- ASTM A350 für geschmiedete oder ringgewalzte Flansche aus Kohlenstoffstahl und niedriglegiertem Stahl, geschmiedete Armaturen und Ventile für den Tieftemperaturbereich.

- ASTM A105 für geschmiedete Rohrleitungskomponenten aus Kohlenstoffstahl, d.h. Flansche, Fittings, Ventile und ähnliche Teile, zur Verwendung in Drucksystemen bei Umgebungs- und höheren Betriebstemperaturen.

2.2. Flanschinspektion – Sichtkontrolle:

Die Flansche sollten einer Sichtprüfung unterzogen werden, um das Aussehen der Oberflächen, der Löcher und der Schweißnähte (bei geschweißten Flanschen) zu überprüfen. Die Flansche sollten frei von Mängeln, Oberflächenfehlern, Schlacke, Rissen, Durchbränden, Spritzern usw. sein. Bei geschmiedeten Flanschen sind auch keine Schmiedenarben und Risse erlaubt. Bearbeitete Oberflächen müssen auf Grate, gefährliche Kratzer und andere Defekte geprüft werden, die die Festigkeit des Flansches und die Zuverlässigkeit der Verbindung verringern.

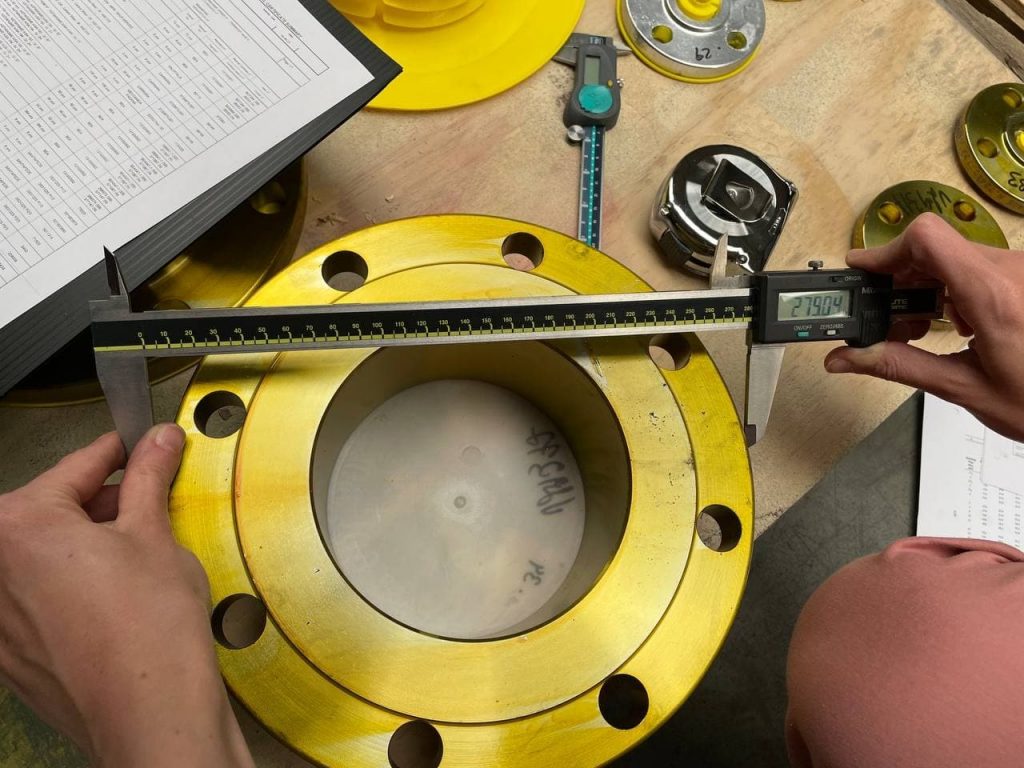

3. Welche Abmessungen sollten bei der Flanschprüfung überprüft werden?

In Anwesenheit des TPI-Prüfers sollte mit einem kalibrierten Messschieber, einem Lineal oder einem Maßband eine Maßkontrolle des Innendurchmessers, des Außendurchmessers, der Dicke, des Durchmessers der Dichtfläche, des Flanschhalses, des Halsdurchmessers, des Lochkreisdurchmessers, des Bolzenlochs, der Breite der Dichtfläche und anderer Parameter durchgeführt werden.

Auch die Exzentrizität und die Ovalität sollten im Rahmen der festgelegten Toleranz kontrolliert werden.

4. Kontrolle der Flanschfläche

Der Prüfer sollte die Flanschflächenarten, d.h. flache Stirnfläche (FF), erhöhte Stirnfläche (RF), Außen- und Innengewinde (M&F), Nut und Feder (T&G), Ringfuge (RTJ), die Anforderungen gemäß den relevanten Normen, und die allgemeine Anordnungszeichnung berücksichtigen.

5. Flanschinspektion – Farbkontrolle

5.1. Visuelle Prüfung:

Die lackierten Teile sollten visuell auf Lackierfehler wie z.B. Nadellöcher, Blasenbildung, Ausbesserungen, Delaminationen usw. überprüft werden.

5.2. Prüfung der Trockenschichtdicke:

Die Dicke der Beschichtung sollte gemessen und mit der angegebenen Mindest- und Höchstdicke verglichen werden, die im Lackierverfahren angegeben wurde.

5.3. Prüfung des RAL-Farbcodes:

Die Farbcodierung der aufgetragenen Farbe wird mit dem bestellten RAL-Code verglichen.

Im nächsten Artikel werden einige zusätzliche Punkte beschrieben, die bei der Flanschprüfung als Endkontrolle üblich sind.