Inhalt

Die Ultraschall-Phasen-Feld-Technologie bietet einen technischen Vorteil gegenüber dem alten Ultraschallverfahren bei der Schweißprüfung.

Bei diesem Verfahren hat akustische Strahlung die Fähigkeit, elektronisch zu führen, zu scannen, zu verdrehen und zu fokussieren. Die Arbeit mit dieser Methode und deren Ersatz durch Radiographie hat den wesentlichen Vorteil, insbesondere das Risiko, radioaktiver Strahlung zu umgehen und somit gefahrlos zu arbeiten.

Ultraschall-Phasen-Feld-Testfunktionen

- dauerhaftes Dokument aller Inspektions- und Scanschritte

- Prüfer können die gesamte Schweißnahtlänge neu interpretieren, um den präsentierten Ergebnissen zu entsprechen

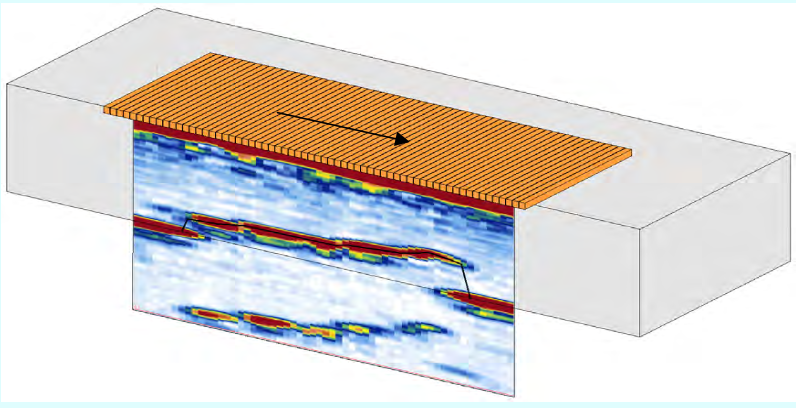

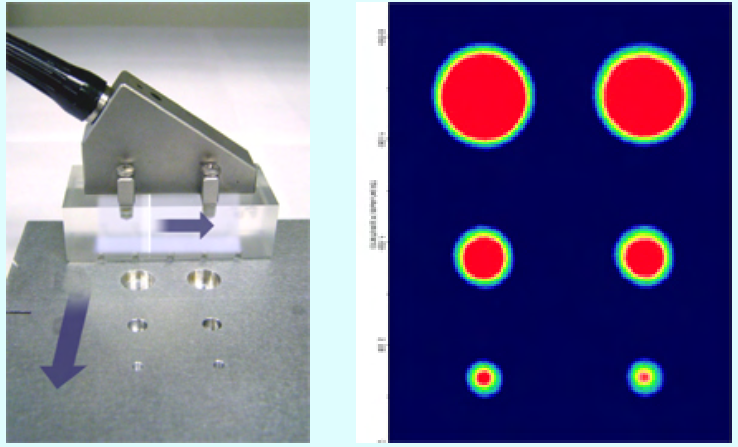

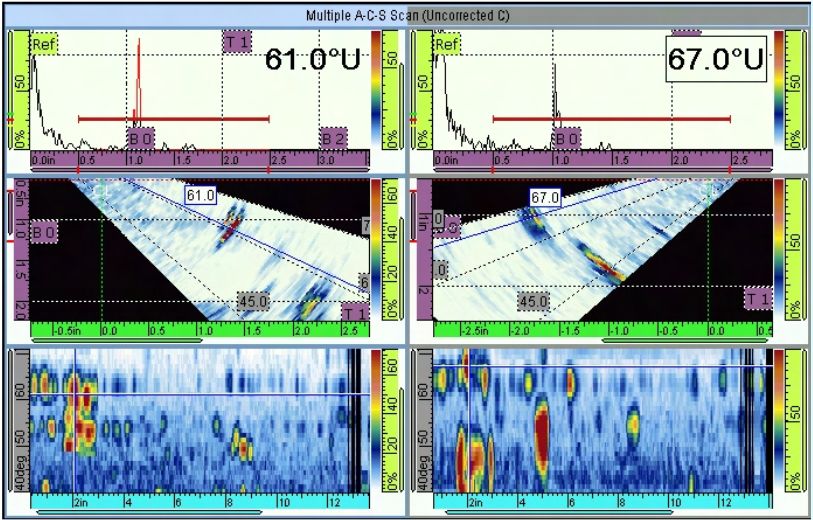

- A-Scan-, B-Scan-, C-Scan-Bild auf dem Bildschirm anzeigen

- Zusammen mit Berichten können die Bilder-Anzeigen aller drei Scans als Datei oder in gedruckter Form bereitgestellt werden. Das Vorhandensein dieser Bilder ist einer der wichtigsten Vorteile für die korrekte Diagnose von Defekten.

- Drei Bilder gleichzeitig ansehen: Endansicht, Seitenansicht und Draufsicht des Defekts

- Kein Zugriff auf beide Seiten des Werkstücks erforderlich

- Fähigkeit, die Tiefe und Größe der Diskontinuität genau zu überprüfen

- Änderung der Strahlungswinkel mit einer Sonde (mittels elektronischem Refraktionswerkzeug)

- Fähigkeit, komplexe Formen zu inspizieren

- Fähigkeit, dicke Teile zu inspizieren

- Änderung der Strahlungswinkel mit einer Sonde (mittels elektronischem Refraktionswerkzeug)

- Fähigkeit, komplexe Formen zu inspizieren

- Hohe Empfindlichkeit, um alle Arten von Schweißfehlern zu erkennen

- Fähigkeit, Tests mit einer Geschwindigkeit von 10 bis 50 Metern in einer Schicht und maximal 150 Metern pro Tag in drei Schichten durchzuführen

- Möglichkeit zur Einreichung von Reparaturberichten basierend auf der vom Arbeitgeber festgelegten Grenze

- Möglichkeit zur Bereitstellung von vollfarbigen Digital- und Druckberichten über die Systemsoftware

Spezifische Prüfungen können mit dem Ultraschall-Phasen-Feld-Verfahren einfach durchgeführt werden, indem ein Strahlgriff hinzugefügt wird, um einen größeren Bereich der Schweißnaht abzudecken. Dies sind Prüfungen, die aus verschiedenen Winkeln durchgeführt werden, symmetrische Prüfungen oder sogar Prüfungen durch mehrere Prüfungen mit mehreren aufeinanderfolgenden Prüfköpfen (Tandemprüfkopf). Um die Service-Fitness-Technik anwenden zu können, benötigen wir eine sehr genaue Messung, die mit dem Phasen-Feld-Verfahren möglich ist.

Der ASME-Standard hat zugestimmt, Ultraschallprüfungen mit der TOFD-Schweißtechnik anstelle von RT für Dicken von mehr als 4 Zoll durchzuführen, die BS hat den BS-Standard festgelegt: 7706-1993 für TOFD. Er weist auf mehr Genauigkeit bei der Diagnose und Messung von Fehlern und der Berechnung der aufgezeichneten Informationen hin. Zu den Einschränkungen zählen Unempfindlichkeit gegenüber Defekten bis zu einer Tiefe von 1,2 Zoll, hohe Kosten und die Notwendigkeit eines erfahrenen Bedieners/ Inspektors.

Bei der Phasen-Feld- und TOFD- oder AUT-Methode, die die genaueste Prüfmethode ist, werden bei Verwendung eines automatischen Scanners Weld scan XT ein Paar Phasen-Feld-Sonden und ein Paar TOFD-Sonden auf beiden Seiten der Schweißnaht verwendet. Vollständig tragbar mit einem Gewicht von 3,3 kg und der Möglichkeit, gleichzeitig 32 Elemente für jede Phasen-Feld-Sonde zu aktivieren, sowie die Möglichkeit, Informationen mit sehr hohen Geschwindigkeiten zu scannen und zu verarbeiten und Schweißpositionen gleichzeitig mit zwei verschiedenen und fortschrittlichen Methoden zu überprüfen: Phasen-Feld und TOFD. Daher sollten sich im Allgemeinen bei beiden Methoden mögliche Schweißfehler zeigen, und der Interpreter kann die Fehler dementsprechend mit hoher Sicherheit finden.

- Das Phasen-Feld-Verfahren hat, da es auf Ultraschallstrahlung basiert, einige Einschränkungen. Es funktioniert zum Beispiel schlecht, um Porosität oder Querrisse zu erkennen, aber es ist ein geeignetes Verfahren für viele lineare Defekte wie LOF, LOP, Undercut. Bei der Phasen-Feld-Methode sind einige Defekte mit bestimmten Orientierungen möglicherweise nicht zu sehen.

- TOFD-Methode: Da diese Methode auf Beugungs-Ultraschallwellen basiert und wie bekannt, Ultraschallwellen sphärisch gebeugt werden, können bei dieser Methode alle Defekte mit unterschiedlichen Orientierungen erkannt werden. Fehlende Verschmelzungen zwischen den Schweißnähten können nur mit der TOFD-Methode erkannt werden.

- Gleichzeitige Verwendung von zwei Methoden: Die TOFD- und das Phasen-Feld-Verfahren nutzen die Fähigkeiten beider Methoden, um Fehler zu erkennen und geben ein 95-%-Konfidenzintervall, um alle Schweißfehler zu erkennen. Bei diesen Verfahren stehen die Informationen dem Arbeitgeber in Form einer Computerdatei mit geringem Volumen zur Verfügung. Die Archivierung oder Dokumentation von Informationen ist einfach.

Standardmäßige Aufmerksamkeit für diese Methode (Ultraschall-Phasen-Feld-Inspektion):

- Alle Schweißprüfnormen für Tanks und Druckbehälter wie ASME, BS, ASTM haben die obige Methode akzeptiert.

- ASME B31.3 ermöglicht auch die Verwendung von computergestützten Methoden wie TOFD und Phasen-Feld- Verfahren.

TOFD & Phasen-Feld-Verfahren sind RT gegenüber vorzuziehen.

TOFD & Phasen-Feld- Verfahren sind RT gegenüber vorzusiehen. Es sollte beachtet werden, dass die radiografische Inspektionsmethode einige Nachteile und Einschränkungen hat. Beispielsweise ist es bei dem Verfahren zum Erfassen von linienförmigen Fehlern oder unterschiedlichen Arten von Rissen schwierig, dass diese linienförmigen Fehler zu den gefährlichsten Schweißfehlern gehören.

Auch die gefährliche Umgebungsstrahlung während der Inspektion ist einer der Hauptnachteile dieses Verfahrens. Einschränkungen bei der Inspektion von dicken Teilen sowie Verbrauchsmaterialien wie Film und Emergenz- und Stabilisierungsmaterialien, fehlende Gamma-Ressourcen sowie Filmarchive und der Wiederzugriff sind weitere Nachteile dieser Methode.

- Bei der AUT-Methode sind lineare Defekte wie Risse, LOF und LOP weit besser als radiographische Methoden. Es ist zu beachten, dass diese Fehler die gefährlichsten Schweißfehler sind, die mit der Röntgenaufnahme schwieriger zu erkennen sind und in den meisten Fällen nicht zu sehen sind.

- Bei der Röntgenmethode wird die Tiefe des Defekts nicht bestimmt, während bei AUT die Tiefe und Lage des Defekts, seine Größe und seine genaue Art genau angegeben werden. Beim Röntgen muss der Stein entsteint werden, damit die Schweißnaht als fehlerhaft definiert wird.

- Beim Durchstrahlungsverfahren besteht die Notwendigkeit, den Film als Prüfdokument aufzubewahren. Dies könnte Probleme beim Aufbewahren und Lesen des Films geben, während beim AUT-Verfahren die Ergebnisse dem Auftraggeber als elektronische Datei mit dem Datum und Uhrzeit der Prüfung zur Verfügung stehen. Sie kann jederzeit problemlos eingesehen und ein Backup erstellt werden.

- Das AUT-Team kann mehrere Schweißnähte vom Schweißteam entfernt sein und bei schlechter Leistung der Schweißer beim Schweißen die notwendige Warnung erhalten.

- Da AUT sicher ist, stört also das Schweißteam die Arbeit nicht und kann mit gleicher Schweißgeschwindigkeit die Nähte prüfen.

- Aufgrund des Vorhandenseins von Verbrauchsmaterialien im Röntgenverfahren und der Möglichkeit, den Preis des Films zu ändern oder den entsprechenden Film nicht zu importieren, wird der Radiographie-Auftragnehmer Probleme haben. Jedoch gibt es keine Verbrauchsmaterialien im AUT-Verfahren.

- Der ASME-Standard erlaubt auch die Verwendung von UT für Dicken von mehr als 6 mm.

- In AUT sehen wir den Defekt aus mehreren Ansichten, während wir in RT nur eine Ansicht haben, und aufgrund eines dreidimensionalen Bildes können wir den Defekt und die Notwendigkeit einer Reparatur besser einschätzen.