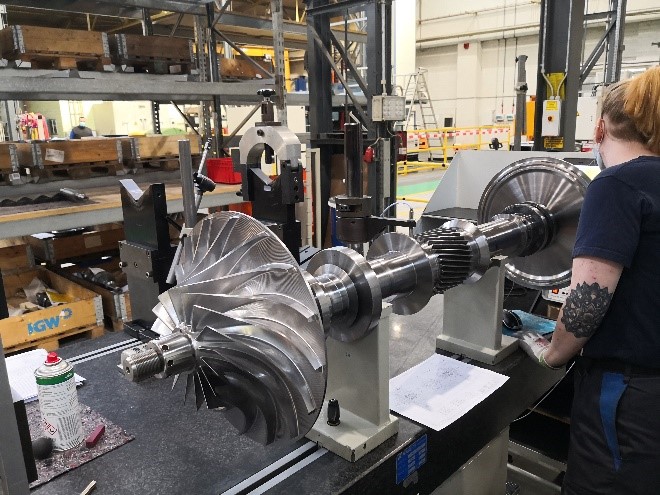

Die Inspektion von Zentrifugalkompressoren wird in Anwesenheit des TPI-Inspektors an den verschiedenen Stufen und Teilen des Kompressors durchgeführt. Im vorherigen Artikel „Prüfung von Zentrifugalkompressoren“ wurden einige wichtige Tests beschrieben. Leistungs- und mechanische Lauftests, die am montierten Kompressor durchgeführt werden, um sicherzustellen, dass die Effizienz und die Betriebsparameter der technischen Spezifikation und der Norm entsprochen haben.

1- Prüfstand

1.1. Leistungsprüfung:

- Expander:

Der isentrope Wirkungsgrad des Expanders wird für den Leistungstestfall berechnet, der dem U/C0-Wert des Konstruktionsgarantiepunkts entspricht. Für diesen Punkt muss der isentrope Wirkungsgrad des Testexpanders gemäß API 617 mindestens 98 % des vorhergesagten Wirkungsgrades am zertifizierten Punkt betragen.

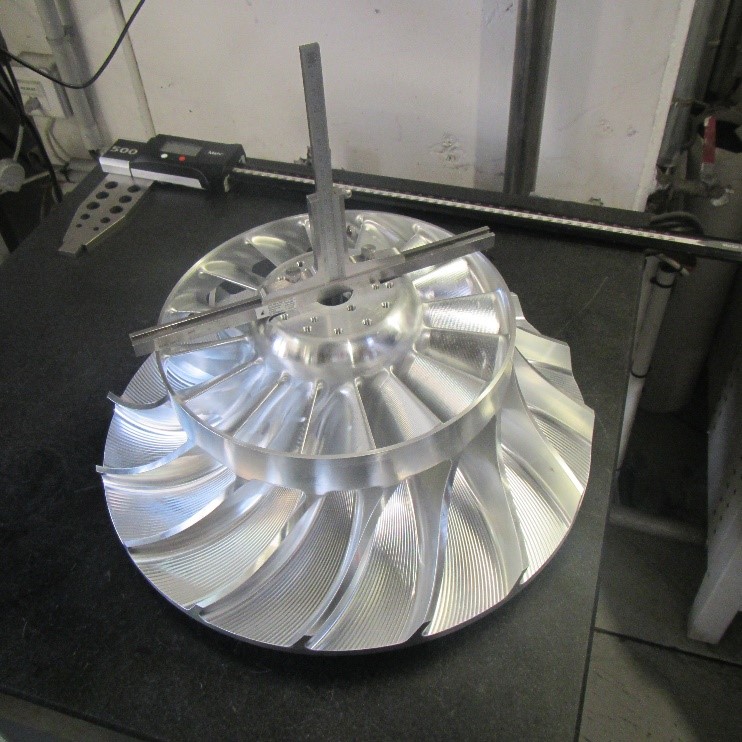

- Verdichter:

Gemäß API 617 muss der Verdichter mindestens 98 % der normalen Förderhöhe bei normaler Leistung liefern. Die Leistung des Verdichters im Normalzustand darf nicht mehr als 106 % der vom Expander zur Verfügung gestellten Leistung und nicht weniger als 96 % der vom Expander zur Verfügung gestellten Leistung betragen.

1.2. Was ist der mechanische Testlauf?

Bei der Zentrifugalinspektion wird die Integrität des Verdichters im mechanischen Testlauf überprüft. Der Kompressor wird unter stabilen Bedingungen betrieben und sollte ordnungsgemäß funktionieren, ohne Leckagen oder abnormale Bedingungen. Die Parameter werden von den Messgeräten gemessen und aufgezeichnet.

Während des mechanischen Testlaufs müssen der mechanische Betrieb aller geprüften Geräte und die Funktion der Prüfgeräte zufriedenstellend sein. Die gemessenen ungefilterten Schwingungen des Geräts müssen, mit dem in der Norm oder technischen Spezifikation festgelegten Akzeptanzgrenzwert, verglichen werden.

Vor und nach dem 4-Stunden-Testlauf werden die Amplitude der Synchronschwingung und der Phasenwinkel in Abhängigkeit von der Drehzahl für die Verzögerung aufgetragen. Es werden sowohl die Synchronschwingungen (eine pro Umdrehung) als auch die Gesamtschwingungen aufgezeichnet. Die Testergebnisse werden zusammen mit dem Inspektionsbericht vom technischen Inspektor an den Käufer geschickt und andererseits im Abschlussbericht des produzierten Verdichters gesammelt.

1.3. Prüfung des Unwuchtverhaltens:

Die Prüfung des Unwuchtverhaltens sollte mit dem in der Norm angegebenen analytischen Modell verglichen werden.

1.4. Inspektion des Lagers:

Alle hydrodynamischen Lager sind nach Abschluss der mechanischen Testlaufprüfung auszubauen, zu inspizieren und wieder einzubauen.

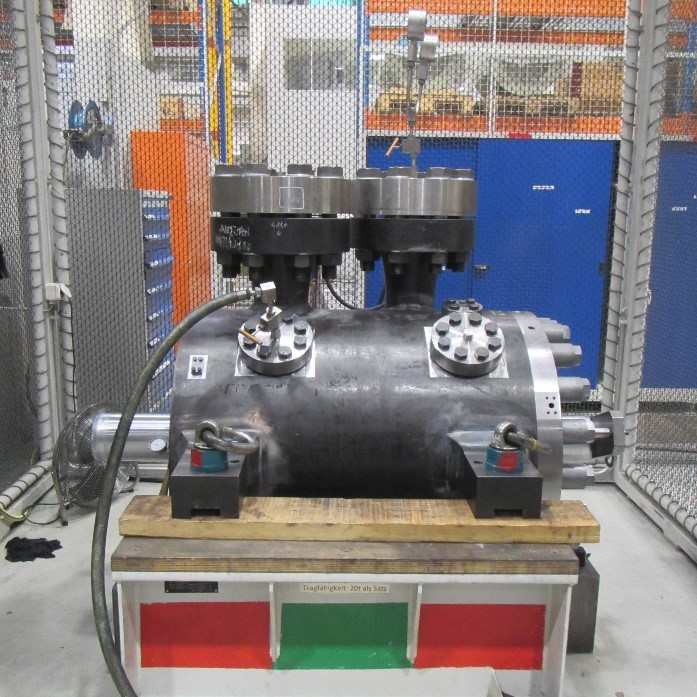

1.5. Gaslecktest am montierten Kompressor:

Nach Abschluss des mechanischen Testlaufs ist jedes vollständig montierte Kompressorgehäuse, das für toxische, gefährliche oder entflammbare Betriebsbedingungen vorgesehen ist, durch Druckbeaufschlagung mit einem Inertgas bis zum maximalen Dichtungsdruck oder dem maximalen Auslegungsdruck der Dichtung auf Dichtheit zu prüfen.

2- Inspektion von Zentrifugalkompressoren – Grundplatte:

Die Grundplatte wird kontrolliert, um sicherzustellen, dass die Anforderungen der Norm und der technischen Kaufspezifikation erfüllt sind. Gemäß API 617 müssen die Schweißarbeiten an der Grundplatte, den drucklosen Leitungen, der Ummantelung und den Schalttafeln von qualifizierten Schweißern in Übereinstimmung mit einer entsprechenden anerkannten Norm wie AWS D 1.1 oder ASME Section IX ausgeführt werden.

Die Konformität des Materials wird gemäß der technischen Spezifikation der Bestellung kontrolliert und im Falle einer spezifizierten Oberflächenrissprüfung – PT / MT sollte gemäß dem spezifizierten Eingriff und der Norm ITP/QAP durchgeführt werden.

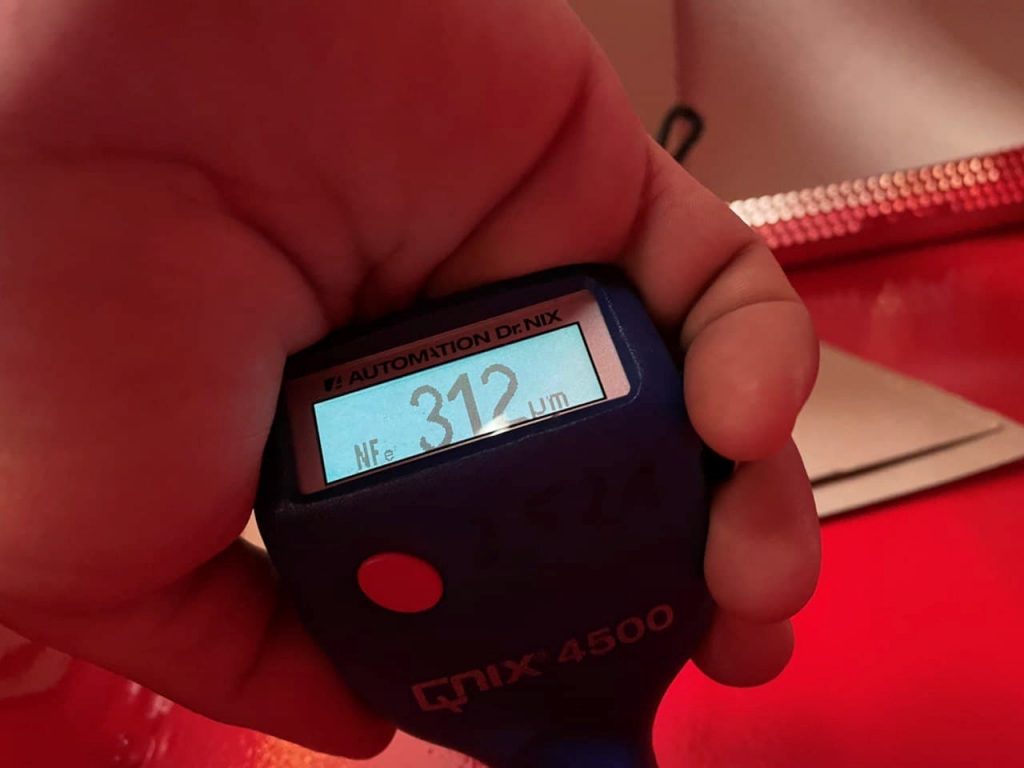

2.1. Farbcode und Schichtdicke (DFT):

Der RAL-Code der aufgetragenen Farbe auf der Grundplatte wird vom Fremdüberwachungs-beauftragten anhand der Kaufspezifikation überprüft. Darüber hinaus sollte die Trockenschichtdicke der Beschichtung im Vergleich mit dem angegebenen akzeptablen Bereich der spezifizierten Dicken geprüft und genehmigt werden.

2.2. Visuelle und dimensionale Prüfung:

Die Grundplatte wird visuell auf Oberflächenfehler und Verunreinigungen, Schmutz, Lackierung oder Schweißfehler geprüft. Die festgestellte Abweichung wird vom Hersteller behoben und anschließend vom Prüfer kontrolliert.

Die Grundplatte muss mit dem Datenblatt/den Zeichnungen und den Normanforderungen übereinstimmen.

Im nächsten Artikel werden die Tätigkeiten der TPIA am LUBE OIL-System des Zentrifugalkompressors beschrieben.